Schoeller Allibert revela sus secretos en innovación y liderazgo en tecnologías RTP

Un grupo de periodistas de todo el mundo – Francia, Alemania, Finlandia, Rumania, Rusia, España- entre los que figuró la Revista IDE visitamos en una jornada de dos días, el 16 y el 17 de junio, una de las 37 plantas que Schoeller Allibert, tiene en el mundo, la de Hardenberg, Holanda.

Un grupo de periodistas de todo el mundo – Francia, Alemania, Finlandia, Rumania, Rusia, España- entre los que figuró la Revista IDE visitamos en una jornada de dos días, el 16 y el 17 de junio, una de las 37 plantas que Schoeller Allibert, tiene en el mundo, la de Hardenberg, Holanda.

Schoeller Allibert es una empresa que inventa, desarrolla, diseña y fabrica Envases de Transporte Retornables (Returnable Transit Packaging, RTP) desde hace más de 50 años. Atesora un rico legado, desarrollado con los actores clave: Schoeller, Wavin, Perstorp, Arca, Linpac, Allibert, Paxton y Stucki entre otros.

Día 16 de junio

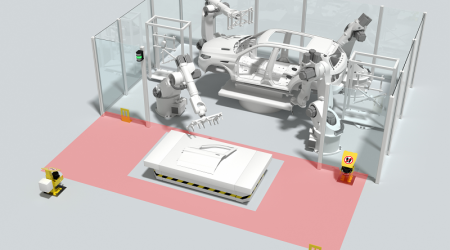

La mañana comenzó con la bienvenida de Ludo Gielen, jefe de la oficina de innovación del grupo Schoeller Allibert quien compartió con la prensa una de las ultimas noticias, y es que grupo Scholler Allibert continúa su expansión y eso lo muestra el hecho de que acaba de abrir una nueva planta en Polonia especializada en el mercado de automoción y en sus cliente CEE, esto supone un pronóstico del aumento de las ventas en un 3% para 2016. Con la industria en auge, Schoeller Allibert se centra en investigar en I +D, especialmente en Hardenberg.

De la mano Françoise Pomes, directora global de marketing pudimos descubrir los detalles sobre algunas de las muchas innovaciones realizadas en 2015 y 2016, las más importantes fueron inventadas en Hardenberg, como el:![IMG_20160616_160914[1]](http://ide-e.com/wp/wp-content/uploads/2016/06/IMG_20160616_1609141.jpg)

-MaxiLog®, un ligero, fuerte e higiénico contenedor especialmente desarrollado para el mercado de la alimentación y otros mercados con altos requisitos de higiene.

-EuroClick®, una caja europea versátil para el mercado de la automatización, apilables con el resto de las cajas que se comercializan en Europa y con una función innovadora para el pegado de la etiqueta.

-Magnum Optimium ®el único contenedor de 750 kg con el certificado FLC del mercado, con menor altura plegada (se ahorra un 25% de espacio en camiones) para la automatización y el sector logístico.

-AgriLog ®, una gran caja bien ventilada, fabricada para reducir las vibraciones durante la recolección y mantener los productos frescos bien distribuidos durante el transporte.

Después, con la guía de Patrick Breukers tuvimos el privilegio de visitar una parte de las instalaciones, el Test Lab Centre donde se somete a las cajas a una serie de exámenes tanto de calor, como de impacto, peso y caída para asegurar su resistencia. El centro de diseño fue otro lugar interesante en el que pudimos ver como se esbozan las cajas con programas de diseño en 3D y se piensa en cómo ahorrar material a la vez que se fortalecen sus estructuras y se mejora su resistencia.

Después, con la guía de Patrick Breukers tuvimos el privilegio de visitar una parte de las instalaciones, el Test Lab Centre donde se somete a las cajas a una serie de exámenes tanto de calor, como de impacto, peso y caída para asegurar su resistencia. El centro de diseño fue otro lugar interesante en el que pudimos ver como se esbozan las cajas con programas de diseño en 3D y se piensa en cómo ahorrar material a la vez que se fortalecen sus estructuras y se mejora su resistencia.

Día 17 de junio

La planta de producción de Hardenberg, tal como nos explicó Martin Bril, director general del Benelux, cuenta con 7500m2, y fabrica cajas y contenedores para el este de Europa en los siguientes mercados: bebidas, pooling y manutención. Además de contar, con el centro de actividad I +D más importante que Scholler Allibert tiene en el mundo, fundado en marzo de 2015, con dos plantas de más de 850 m2 cada una, donde trabajan 50 ingenieros en dos áreas diferentes, por un lado en el Departamento Tecnológico de Hardenberg que se encarga de controlar todos los procesos de desarrollo desde los primeros conceptos hasta la liberación de producción para todos los nuevos productos desarrollados dentro del grupo, y por otro lado en el centro Benelux I+D especialista en innovación de bebidas. Ambos laboratorios están altamente conectados con sus clientes y trabajan muy de cerca para conocer cuáles son sus expectativas.

“Hemos elegido especializarnos en I + D para mostrar la mayor eficiencia en soluciones adaptadas a la vida. Nuestra visión en términos de i +D es compartida por todos los equipos: para obtener una puntación del 100% en términos de materia biodegradable, para reducir el peso se mejora la robustez, para limitar el coste y mejorar la trazabilidad de nuestros productos, como el RFID o GPS integrado.” Comentó Ludo Gielen.

A continuación, visitamos la fábrica completamente automatizada, donde pudimos ver cómo se les da forma a las cajas mediante un molde de acero, como se pegan las etiquetas mediante un sistema de fusión con el plástico a altas temperaturas y como se procede al montaje de aquellas cajas que son plegables. Todo funcionado al milímetro.

Después pudimos ver el centro de reciclaje, dónde se desarrollan los productos más buscados en Europa y se reciclaje para volverlos a poner en las manos de los clientes europeos. Concretamente se reciclan más de 9.000 toneladas de plástico al año y se reintroducen en la economía circular para construir contenedores idénticos o fabricar modelos actualizados con el mismo material para los clientes.

De este modo, Schoeller Allibert se convierte en la primera empresa RTF que fabrica cajas para alimentación con material reciclado 100% seguras y que cumplan con los estándares de Autoridad de Seguridad Alimentaria Europea.