La empresa alemana Mutz Maschinenbau implementa dos sistemas de paletizado con robots de Yaskawa para Plocher Möbelelemente

Indice

Plocher Möbelelemente, compañía pionera en la industria del mueble desde hace más de 60 años, cuenta con una producción diaria de 50.000 componentes, gracias a sus 100 empleados y dos robots Motoman de Yaskawa. Las dos células de manipulación fueron diseñadas y construidas por Mutz Maschinenbau en 2020 y 2021.

Innovador por tradición

En la región de la Selva Negra, en el suroeste de Alemania siempre ha habido mucha madera, así como inventores ingeniosos. El elemento más característico es el mundialmente conocido reloj de cuco. De hecho, la industria del mueble y la ingeniería mecánica han dejado su huella en esta región de éxito económico.

Un representante típico de esta cultura de innovación de tamaño medio es Plocher Möbelelemente GmbH, con sede en Vöhringen, en la franja oriental de la Selva Negra. Fundada en 1953 como un modesto taller de muebles, esta empresa familiar se ha convertido desde hace tiempo en un proveedor internacional de soluciones individuales para la industria del mueble. Su cartera de productos abarca desde marcos de cajones, piezas transversales, zócalos y perfiles de muebles hasta sistemas completos de muebles, a gran escala. Por ejemplo, cada semana se producen 250.000 metros lineales de molduras revestidas y cada día salen de la fábrica unos 1.000 paquetes.

Asociación con Mutz Maschinenbau

Por supuesto, un rendimiento tan elevado sólo puede lograrse con las máquinas e instalaciones correspondientes. Aquí es donde entra en juego Mutz Maschinenbau GmbH. Esta empresa familiar de Dornstetten, en el distrito de Freudenstadt, Alemania, está especializada en sistemas de automatización y lineales para el procesamiento de madera y plásticos, así como en la fabricación de materiales aislantes. Entre su amplia cartera de clientes incluye figura Plocher Möbelelemente. «Nuestra cooperación existe desde hace muchos años«, afirma el director del proyecto, Jonathan Mutz, al recordar la historia común de las dos empresas, situadas a sólo 30 km de distancia.Era lógico que los responsables de Plocher Möbelelemente se dirigieran a Jonathan Mutz y a su equipo con el nuevo reto.

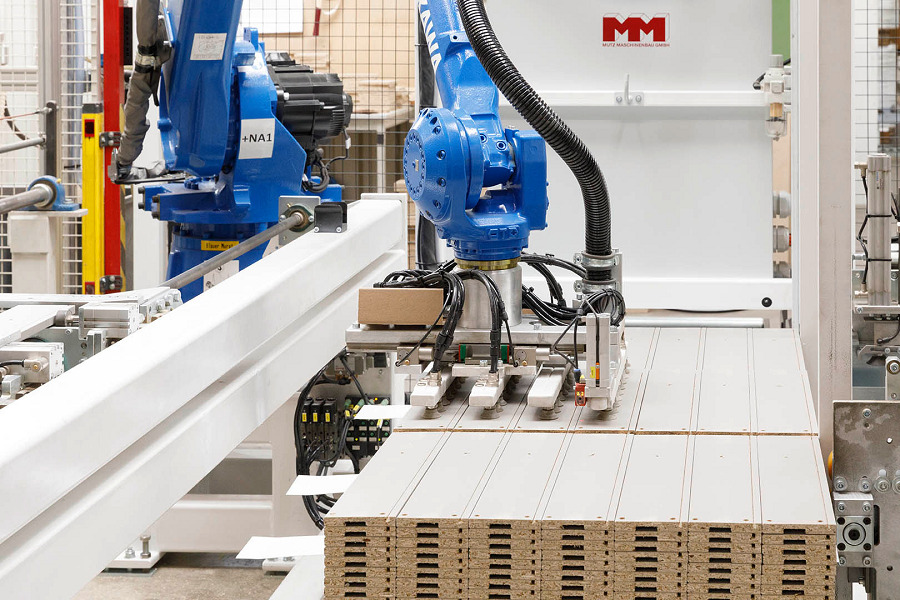

En concreto, buscaban una solución que automatizase las labores de manipulación de los componentes de bastidores revestidos. Estos debían apilarse en un palé después del mecanizado. Una tarea se hacía especialmente difícil dada la necesidad de estabilizar la pila insertando tiras de papel entre las capas individuales en un ángulo de 90°; lo que exigía patrones de apilamiento más complejos. Por último, también había que hacer frente a piezas de entre 200 y 2.800 mm de longitud, algunas de ellas con ranuras fresadas. Estas, requieren una pinza distinta para cada tamaño de componente.

Solución con robots de manipulación

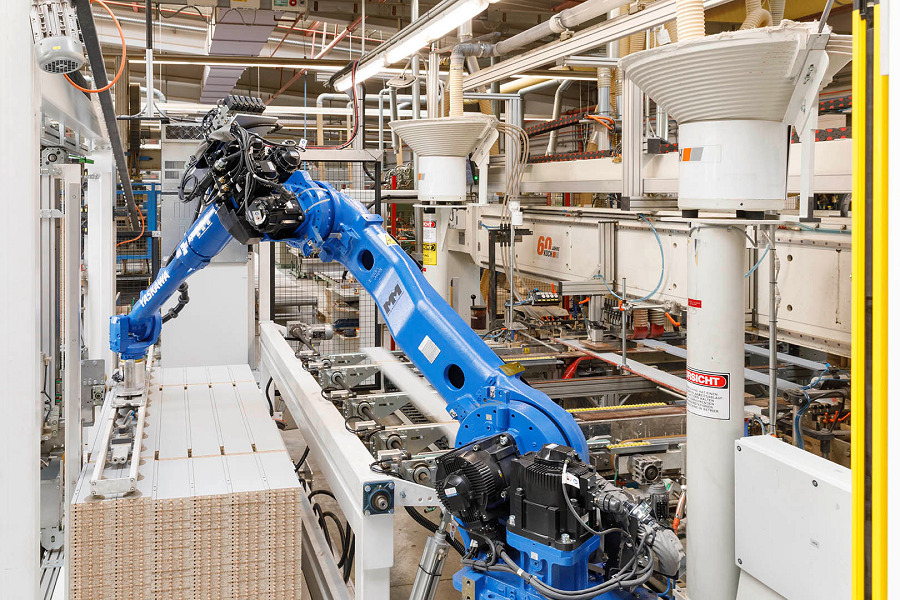

Para resolver estas tareas, Mutz Maschinenbau apostó por el uso de un robot industrial, decisión que convenció a la primera a Plocher Möbelelemente. Así, en 2020 se incorporó la primera instalación de manipulación robotizada, y en 2021 una segunda. Ambas asumen tareas similares y sólo se diferencian en determinados detalles, como el diseño de las respectivas pinzas.

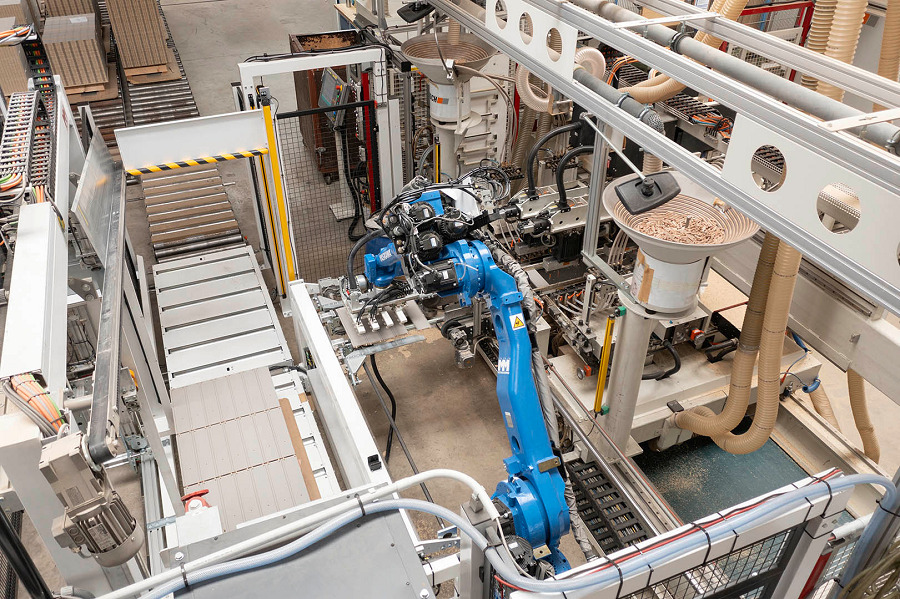

En cada célula opera un robot de manipulación de la serie Motoman GP de Yaskawa. El robot toma piezas individuales o múltiples de una cinta de almacenamiento intermedio y las deposita en el palé según un patrón de apilamiento predeterminado. Son posibles varios parámetros diferentes, como el apilado longitudinal, el apilado transversal, dos pilas una detrás de otra o pilas de diferentes alturas. El robot mide la altura de cada capa mediante una sonda cilíndrica en la pinza. Esto permite compensar posibles errores de suma durante el apilado o determinar la altura exacta de la pila después de la parada. Además, detecta cuántas piezas están ya colocadas en una capa iniciada.

El robot también desempeña un papel importante en el control de calidad. Para ello, coge una pieza a la orden del operario y la coloca en la cinta de muestreo para su inspección. En el apilamiento cruzado, el robot recoge las tiras de cartón individuales y las coloca en las capas correspondientes.

A pesar del amplio espectro de componentes y una enorme diversidad en las geometrías de las piezas, el robot dispone de varias pinzas que pueden ser seleccionadas e intercambiadas en aras de adaptarse a las dimensiones de los componentes. Además, la segunda célula del robot está equipada con una pinza que permite sin problemas su ajuste a cualquiera de las distintas piezas implicadas en el proceso.

La mejor toma de decisión: Yaskawa

La decisión a favor de trabajar con Yaskawa como fabricante se tomó rápidamente: «Llevamos 20 años confiando en los robots Motoman«, explica Jonathan Mutz. «Son las soluciones que mejor se adaptan a nuestras necesidades y en cuanto a funcionamiento y servicio son sencillamente los mejores«, añade el director del proyecto. Además, revela:” Instalamos nuestro primer sistema con un robot Motoman en 2001. Todavía funciona eficazmente, aunque está previsto que sea sustituido el año que viene por la nueva generación de robots«.

Más concretamente, para ambas instalaciones los expertos de Mutz Maschinenbau optaron por el modelo de robot Motoman GP35L. Su idoneidad preeminente para estas aplicaciones se debe a un rango de carga útil óptimo de hasta 35 kg y a un brazo robótico extralargo con un alcance máximo de 2,5 m.

GP» significa «general purpose» y, por tanto, permite una amplia gama de usos. Los robots de seis ejes están diseñados según la clase de protección IP67, es decir, especialmente protegidos contra la penetración de líquidos y polvo. Por tanto, pueden emplearse en condiciones de trabajo difíciles y son fáciles de limpiar.

El GP35L está controlado por un controlador YRC1000 de alto rendimiento de Yaskawa que, a su vez, está integrado mediante interfaces en el PLC del sistema. Este último transmite al robot los datos leídos por un escáner, como por ejemplo las dimensiones, los patrones de apilamiento o la elección de la pinza. Asimismo, el PLC controla la comunicación entre la máquina de procesamiento, el robot y la periferia. Los trabajos del robot se seleccionan y ejecutan con los datos de posición recibidos del PLC. Todo el sistema, incluido el robot y la periferia, se controla de manera uniforme mediante un panel HMI que se utiliza para ajustar todos los parámetros clave, como las velocidades y los desplazamientos de las posiciones del robot. Esto permite realizar pequeñas correcciones sin necesidad de modificar el programa del robot.

Robots en la industria de la madera

Con las dos nuevas instalaciones de robots, Plocher Möbelelemente está muy en línea con la tendencia actual. «Según nuestra experiencia, la robótica desempeña un papel cada vez más importante en la industria de la madera«, observa Mutz. «Los robots están avanzando y nuestros clientes están realmente entusiasmados con ellos, no sólo por la tecnología y la relación calidad-precio, sino también por el aspecto y el prestigio de estas instalaciones de vanguardia«.

Este experto del sector ve un gran potencial para la automatización basada en robots, sobre todo en la manipulación, pero también en el montaje: «Hay muchas aplicaciones que son simplemente mucho más fáciles de implementar con un robot, especialmente en la compleja manipulación de piezas en forma de placa o el montaje de accesorios y cuerpos«. Esta ha sido también la experiencia de Plocher Möbelelemente, que tiene claro la continuidad de la era de la robótica.