Cómo mejorar el rendimiento de los AGV

Indice

Los fabricantes de vehículos de guiado automático están sometidos a una gran presión

Estos vehículos autónomos, que cada vez se encuentran en más plantas industriales automatizadas, deben alcanzar el máximo rendimiento para no poner en peligro la sincronización del flujo de materiales y la producción. Por ello, cada vez más fabricantes sustituyen los componentes de metal por los de plástico técnico de igus. Los cojinetes y las cadenas portacables de este fabricante logran que los AGV requieran menos mantenimiento, sean más ligeros y, por tanto, más eficientes energéticamente. Además, incluso pueden integrarse en sistemas digitales de monitorización de estado.

Lunes por la mañana en una planta de automoción: los AGV se desplazan por los pasillos cargados de componentes siguiendo la ruta óptima gracias a la inteligencia artificial. Estos robots, equipados con escáneres láser y cámaras, son capaces de analizar el entorno y evitar colisiones, e incluso están preparados para responder a las órdenes gestuales y de voz de sus compañeros humanos. Lo que hace unos años parecía sacado de una película de ciencia ficción, hoy forma parte del día a día de los fabricantes de automóviles y productos electrónicos, pioneros en la automatización y la digitalización.

Los vehículos de guiado automático son, desde hace tiempo, una parte fundamental de la manipulación de materiales de las fábricas inteligentes, en las que la interacción entre máquinas y sistemas ya no es estática, sino flexible, de modo que incluso es posible producir pequeñas cantidades de manera económica. Al mismo tiempo, reducen la carga de trabajo para las empresas durante períodos de escasez de mano de obra, una situación que se agudizará aún más en los próximos años a medida que se jubile la generación del baby boom. Por tanto, no es de extrañar que los AGV se utilicen cada vez más en procesos de manipulación de materiales.

Mordor Intelligence confirma esta tendencia. Esta empresa de estudios de mercado parte de la base de que las ventas de estos robots crecerán de 5.140 millones de dólares en 2023 a 7.640 millones en 2028. Sin embargo, cuanto mayor es el grado de automatización en las fábricas inteligentes, más complejo es el puzzle de máquinas y sistemas conectados en red, y son mayores las consecuencias que conlleva un fallo de las piezas. Esto también se aplica a los vehículos de guiado automático, ya que, en caso de fallo técnico, el flujo de materiales y la producción, sincronizados meticulosamente, corren el riesgo de descoordinarse y afectar la productividad. Y esto es algo que las empresas industriales no están dispuestas a aceptar en un panorama con una competencia cada vez mayor. Según un estudio de Senseye, fabricante británico de software de análisis, cada año, las 500 empresas con mayor facturación a nivel mundial pierden 1,5 billones de dólares debido a fallos en sus sistemas.

Los componentes plásticos de igus aumentan la fiabilidad de los AGV y reducen el mantenimiento

«Los fabricantes de AGV están sometidos a una gran presión para cumplir las expectativas. Por lo tanto, los ingenieros se esfuerzan por encontrar componentes que sean robustos, duraderos y de bajo mantenimiento y que los vehículos tengan la mayor vida útil posible«, explica Christian Strauch, responsable del sector de «Material Handling» de igus. Esto se aplica no solo a los componentes de gran tamaño, como las baterías, sino también a los pequeños y discretos, como los cojinetes de fricción. «Muchos fabricantes de AGV han empezado a sustituir los cojinetes metálicos convencionales por nuestros cojinetes iglidur fabricados con plásticos de alto rendimiento para que los vehículos autónomos requieran menos mantenimiento«.

Una ventaja de estos cojinetes plásticos que se utilizan, por ejemplo, en las ruedas, los dispositivos basculantes y los elevadores de tijera de los AGV, es que no necesitan lubricantes y, por tanto, tampoco precisan un mantenimiento complejo. Esto es gracias a los lubricantes sólidos integrados en el material, que se liberan cuando los cojinetes están en funcionamiento y permiten un desempeño de baja fricción durante toda la vida útil. Además, las fibras y rellenos refuerzan los cojinetes de plástico, permitiéndoles absorber grandes fuerzas y cargas en los bordes. «Los cojinetes plásticos iglidur son hasta un 60% más ligeros que los cojinetes metálicos, lo cual reduce el peso del vehículo y aumenta el rendimiento«.

Etisoft Smart Solutions es una de las empresas que utiliza cojinetes iglidur. La compañía polaca ha desarrollado el Intrabot Lift 500, un vehículo autónomo de 250 kg que permite transportar palés de hasta 550 kg en fábricas y almacenes. Es una opción frente a la carretilla elevadora clásica, y su tamaño compacto es una gran ventaja, aunque a veces puede ser un inconveniente. Por ejemplo, los ingenieros de diseño no podían utilizar rodamientos convencionales en los brazos de control del vehículo debido al limitado espacio de instalación. Sin embargo, los ingenieros encontraron la solución en los cojinetes iglidur Z de igus. Estos componentes de pequeño tamaño transmiten las fuerzas axiales que actúan sobre los pernos de suspensión y favorecen el buen funcionamiento de todo el mecanismo de suspensión. Al mismo tiempo, son suficientemente robustos y capaces de amortiguar vibraciones como para resistir grandes fuerzas al moverse por terrenos irregulares.

Las cadenas portacables de igus también se utilizan en muchos AGV. «Actualmente, la serie de cadenas portacables más compacta y popular es la E2 micro. La versión más pequeña tiene una altura interior de solo 5 mm y un radio de curvatura de solo 18 mm«, explica Strauch. A petición, igus puede suministrar la cadena lista para la conexión con cables adecuados de la gama chainflex, ya sean de control, motor o servo, bus y datos o para robots y sistemas de medición; todos ellos de fiabilidad garantizada, incluso con los radios de curvatura más pequeños y cargas dinámicas elevadas.

«La combinación de cojinetes iglidur, cadenas portacables y cables chainflex es una solución integral en la que confían cada vez más fabricantes de AGV para aumentar la fiabilidad y el rendimiento de sus vehículos«. Estos robots a menudo también están equipados con guías lineales libres de lubricación, por ejemplo, en las extensiones telescópicas de los compartimentos de las baterías, así como con rodamientos de bolas, cojinetes esféricos y coronas giratorias. Estas últimas, por ejemplo, en mesas elevadoras.

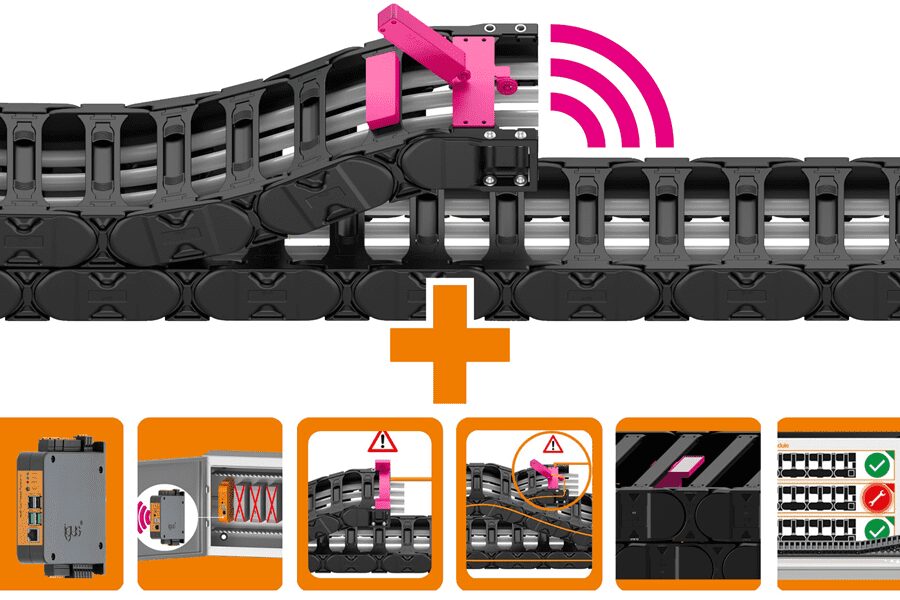

Tecnología de sensores inteligentes: elimine los tiempos de inactividad de la máquina

Para aumentar aún más la fiabilidad de los componentes, igus se centra en la digitalización y equipa sus productos con sensores inteligentes (i.Sense) que miden diversos parámetros, como las fuerzas de empuje y tracción en las cadenas portacables o la velocidad de transmisión de datos de los cables. Toda la información de los sensores se analiza con el módulo i.Sense conectado en el armario eléctrico y, si se superan los valores límite predefinidos, se emite una alarma o notificación. Con esta información, los usuarios pueden determinar los siguientes pasos, ya sea realizar tareas de mantenimiento o una parada del sistema.

También pueden integrar fácilmente los sensores en un concepto de mantenimiento predictivo utilizando el módulo i.Cee. El elemento central es el software i.Cee, el cual determina la vida útil máxima de los productos y el tiempo de servicio óptimo. Esto permite a los usuarios maximizar la vida útil de los productos y evitar una sustitución innecesaria a la vez que se reducen los costes de mantenimiento y el riesgo de averías. «La combinación de componentes plásticos para movimiento que no requieren mantenimiento y la conexión en red ofrece a los fabricantes y operadores de AGV la mayor seguridad posible«, afirma Strauch. Y concluye: «Esta fiabilidad, incluso de los componentes más pequeños, será cada vez más importante en la era de la Industria 4.0 y ante la creciente competencia a nivel mundial».