Cadena portacables en una grúa: flexible y rígida al mismo tiempo

Indice

Un cordón de acero en lugar del carril de guiado: nuevo sistema de suministro de energía para una grúa BANG

La empresa BANG Kransysteme GmbH & Co. KG, con sede en Oelsnitz (Alemania), goza de un gran éxito en toda Europa con sus grúas especiales y de proceso. Las grúas proporcionan un alto rendimiento en sectores como la industria del acero, plantas de prensado de automóviles y centrales nucleares. En la actualidad, la empresa está demostrando que puede realizar aplicaciones estándar, pero también entrar en sistemas más flexibles cuando sea necesario. Este es el motivo por el que el nuevo robot pórtico ZSB Zwickauer Sonderstahlbau GmbH utiliza la cadena portacables autoglide 5.

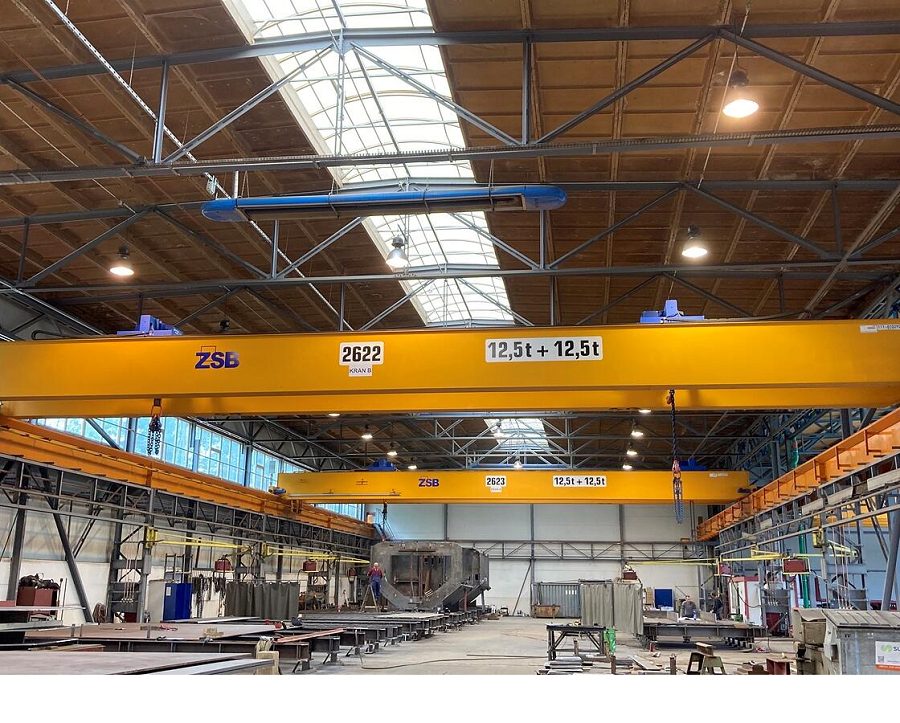

En un principio, las cadenas portacables que BANG solicitó a igus debían ser de la gama estándar. Los ingenieros de BANG que trabajan para ZSB Zwickauer Sonderstahlbau GmbH tuvieron que planificar un proyecto de dos grúas idénticas para la manipulación de chapas de acero. Los puentes de 22,5 metros, cada uno con un polipasto de 12,5 toneladas, debían equiparse con un kit de componentes (motores, un cable de acero y un suministro de energía) de un fabricante alemán. BANG no suele implementar proyectos como grúas estándar para tareas de manipulación, sino que la mayoría de ellos se basan en grúas de proceso con diseños específicos para cada aplicación y una gran integración vertical en la construcción. De esta forma, se dan las condiciones idóneas para que las grúas realicen sus tareas de elevación durante muchos años, especialmente en condiciones extremas, de forma fiable, segura y precisa. Los dispositivos de suspensión de la carga suelen ser sistemas complejos hechos a medida.

Suministrar energía a los electroimanes

Para una de las dos grúas, sin embargo, el suministro de energía estándar no podía utilizarse. Florian Pletz, director de Servicio y Posventa y responsable de proyectos de BANG, explica: «Si lo necesita, esta grúa puede utilizar un electroimán en lugar de un gancho. Así que requiere un mayor suministro de energía hasta el dispositivo de suspensión de la carga y, por consiguiente, una cadena portacables mayor». Y esto es lo que BANG solicitó a igus. Fue entonces cuando Theo Diehl, responsable del sector de las grúas de igus, habló con BANG y les mostró un nuevo desarrollo: la cadena portacables autoglide 5. Dos días después, BANG modificó su petición por la siguiente: «Por favor, enviadnos un presupuesto para la autoglide 5; necesitamos todo el espacio posible».

El arte de la creación de espacio: utilizar un cordón de acero en vez de un carril de guiado

igus ha desarrollado la autoglide 5 precisamente para este tipo de aplicaciones. Theo Diehl explica cómo surgió la idea: «Nos preguntamos: ¿qué podemos eliminar? No podemos quitar los cables ni la cadena, pero el carril quizás sí». De esta forma, el carril se reemplazó por un cordón de acero que se tiende sobre la subestructura y que encaja perfectamente con los elementos de guiado de la cadena, lo que garantiza un funcionamiento fiable del conjunto. Como resultado, se obtiene un sistema de guiado innovador adecuado para prácticamente cualquier espacio de instalación; exactamente lo que BANG necesitaba. Pletz afirma: «En la correa superior, por ejemplo, necesitábamos un carro, y requeríamos una holgura de seguridad para evitar puntos de compresión». Y esto lo que obtuvieron con autoglide 5, que representa a la perfección el principio de diseño de igus. Diehl afirma: «Nuestro objetivo es siempre dejar que la grúa determine el espacio de instalación y diseñar la cadena para que se ajuste a esa estructura». La autoglide 5 se desarrolló para grúas interiores y unidades de almacenamiento y recuperación con recorridos de hasta 80 m. Los usuarios de este innovador sistema ahorran espacio, tiempo de instalación y costes. Por ello, esta solución energética suscitó interés de inmediato, y no solo de BANG, sino también de los usuarios que buscaban una alternativa de bajo desgaste a los carriles electrificados.

Una solución especial para dos cadenas portacables invertidas

La cadena portacables autoglide 5 está equipada con varios cables. Solo la fuente de suministro principal del carro ya requiere cinco conductores individuales con una sección transversal de 4 mm². Sin embargo, para utilizar la autoglide 5 en este proyecto, igus tuvo que implementar una solución especial. El asesor de ventas de igus, Denny Woogk, afirma: «Por defecto, la autoglide 5 cuenta con una entrada de extremo, pero como en este caso había que alimentar dos carros móviles, necesitábamos dos cadenas inversas con una guía común». Este pequeño problema se resolvió con un puente de extremo fijo personalizado que igus fabricó mediante impresión 3D: la primera autoglide 5 de suministro inverso. Esta innovación evidencia que el equipo de proyectos de igus es tan flexible y adaptable a las peticiones especiales como lo es BANG.

Conclusión: grúa flexible estándar, sistema de suministro de energía innovador

Las grúas se han instalado en una de las nuevas obras de ZSB Zwickauer Sonderstahlbau GmbH. Peter Knösel, responsable de gestión de proyectos y ventas, afirma: «Estamos muy satisfechos tanto con las grúas como con el proceso del proyecto y la nueva cadena portacables sin carriles ha demostrado ser muy eficaz». ZSB es un especialista en la construcción de puentes de acero muy conocido que abarca los métodos de construcción más utilizados, desde las vigas de caja hasta las estructuras de armazón, y desde los puentes de arco atado hasta los pilones. Sus 155 empleados procesan más de 1.000 toneladas de acero al mes. Ciertos componentes pueden tener hasta 60 m de longitud y pesar hasta 200 toneladas, y algunos proyectos implican la soldadura de 4.000 a 10.000 toneladas de acero en la construcción de puentes. Otra especialidad de ZSB es la producción de componentes de maquinaria de construcción con un peso de hasta 100 toneladas. Estos componentes fabricados con aceros especiales se utilizan en excavadoras de gran tamaño para la minería a cielo abierto. Las nuevas grúas ZSB se encuentran al principio de la cadena de proceso y entre sus tareas está la de suministrar energía al sistema de corte con placas de acero y manipular construcciones de acero. Se trata de grúas muy flexibles que también pueden utilizarse en una elevación en tándem con los cuatro polipastos (a través de un único mando a distancia).