El robot Delta de igus logra una protección segura contra incendios

Indice

Vetrotech Saint-Gobain Kinon GmbH fabrica vidrios de seguridad para instituciones públicas y aplicaciones del sector marítimo desde 1980. Además de vidrio a prueba de balas y explosiones, la compañía también produce vidrio resistente al fuego. Para que el proceso de fabricación del vidrio sea aún más rápido y fiable, Vetrotech Saint-Gobain Kinon GmbH confía en la tecnología robótica. Por ejemplo, utiliza un robot Delta de igus para clasificar productos a granel en moldes predefinidos. La readaptación vale la pena por dos motivos: permite a los empleados asumir otras tareas más complejas y reduce significativamente los costes. Tras una exitosa fase de prueba en Alemania, la moderna tecnología de automatización se utilizará en cinco de las fábricas de la compañía.

La historia de la compañía de Saint-Gobain se remonta al año 1665. Luis XIV, rey de Francia, concedió al financiero Nicolas Dunoyer y a sus socios un privilegio exclusivo de fabricación de vidrio para espejos, con el fin de acabar con el monopolio de la República de Venecia en el mercado europeo de espejos. La fábrica principal se encuentra en Saint-Gobain, un pequeño pueblo con el mismo nombre situado en Normandía. Los encargos que ha llevado a cabo son impresionantes. Por ejemplo, Saint-Gobain fabricó los espejos que adornan la galería del Palacio de Versalles desde 1684. Alrededor de 300 años más tarde, la compañía vidriera entró en el mercado del vidrio de protección contra incendios junto con Vetrotech, un proveedor internacional líder en vidrio de alta tecnología con décadas de experiencia. El objetivo era utilizar un proceso fiable de automatización de la producción con un rápido retorno de la inversión para seguir siendo competitivos en el mercado.

Un líquido especial proporciona protección contra el fuego

Vetrotech Saint-Gobain es una empresa especialista en vidrios para construcciones verticales y horizontales: esto incluye protección contra el fuego, aislamiento térmico, insonorización o vidrios de seguridad. El vidrio de protección contra incendios actúa como un obstáculo para el fuego y evita su propagación durante cierto tiempo. En cambio, el vidrio convencional no tiene esta función porque se rompe por el calor. En la producción de vidrio de protección contra incendios, se requieren vidrios especiales con una cavidad entre láminas que ofrezcan protección de aislamiento en caso de incendio. El vidrio multilaminado está recubierto con un compuesto. Antes de eso, sin embargo, debe verterse un líquido entre las láminas de vidrio que proporciona protección contra incendios.

El desafío de la producción: sustituir las tareas monótonas

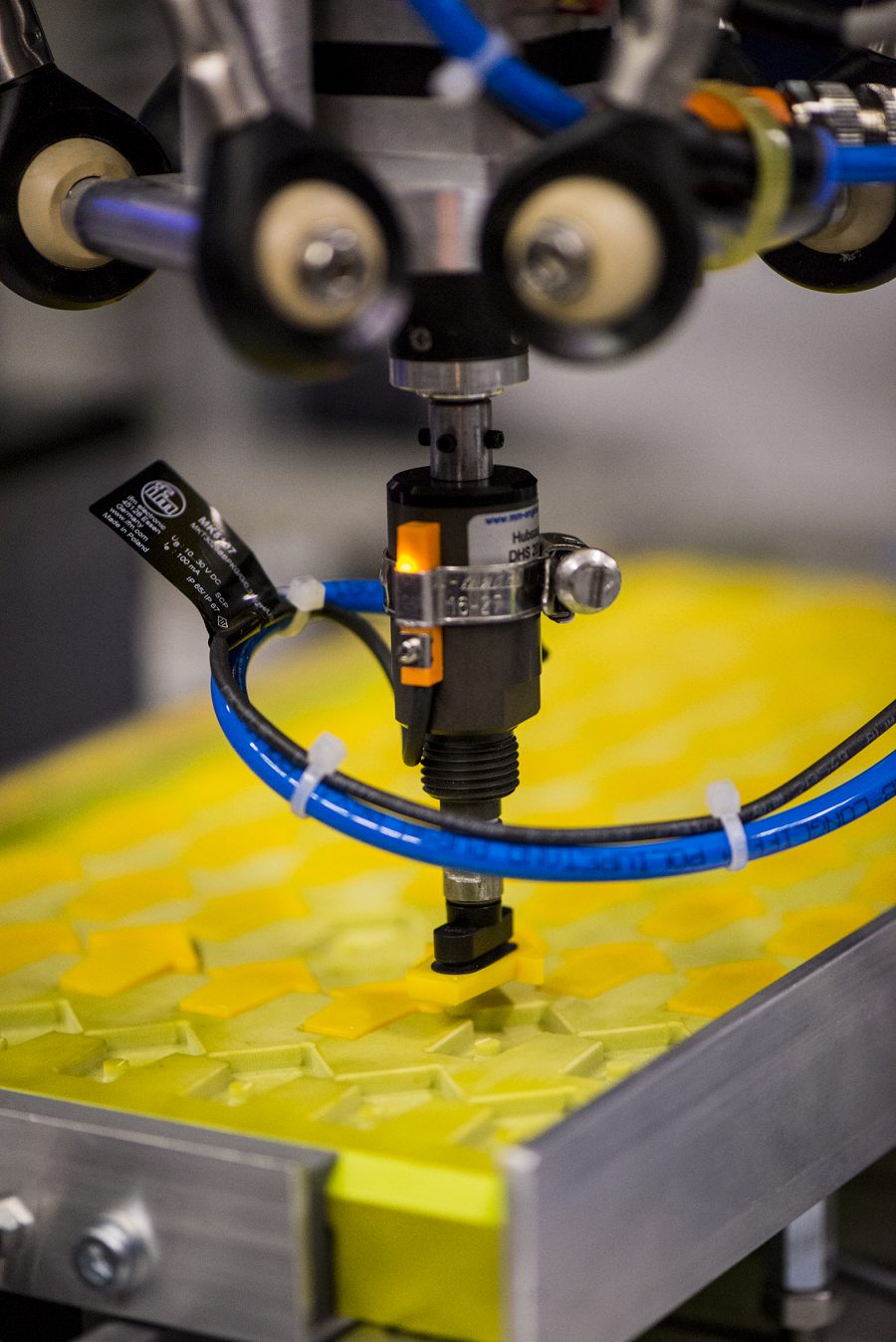

Para introducir el líquido entre las láminas de vidrio, se utilizan piezas plásticas en forma de flecha para las esquinas como marcadores de posición, a través de las cuales el líquido entra en el intersticio con la ayuda de un tubo flexible. Este se inserta en el espaciador antes de que las láminas se ensamblen a alta presión. Las piezas de las esquinas se sacan de nuevo para el proceso de llenado. A continuación, se corta el espaciador en la parte inferior de forma limpia con los bordes para que el tubo pueda insertarse allí. De esta forma, el líquido penetra en el vidrio, que adopta un color más claro después de un proceso de fraguado. Inmediatamente después de llenar el cristal, se retira el tubo y se cierra y sella la abertura. La masa fraguada proporciona protección en caso de incendio. Hasta ahora, el proceso de producción era el siguiente: primero, las flechas de plástico se colocaban en formas predefinidas, luego un robot las recogía y, a continuación, se colocaban como marcadores de posición para permitir que el líquido se introdujera en la cavidad. Anteriormente, la inserción de las piezas plásticas en los moldes se llevaba a cabo manualmente. Este monótono trabajo lo realizaba un empleado. Sin embargo, suponía una tarea extra para él, por lo que había que encontrar una nueva solución que, por un lado, liberara al empleado de hacerlo, y por el otro, fuera rentable y lograra resultados fiables. Daniel Fahnenstich, Niklas Kuhl y Daniel Voth asumieron este reto como parte de su formación técnica en Vetrotech Saint-Gobain.

El robot Delta de igus convence por su sencilla implementación

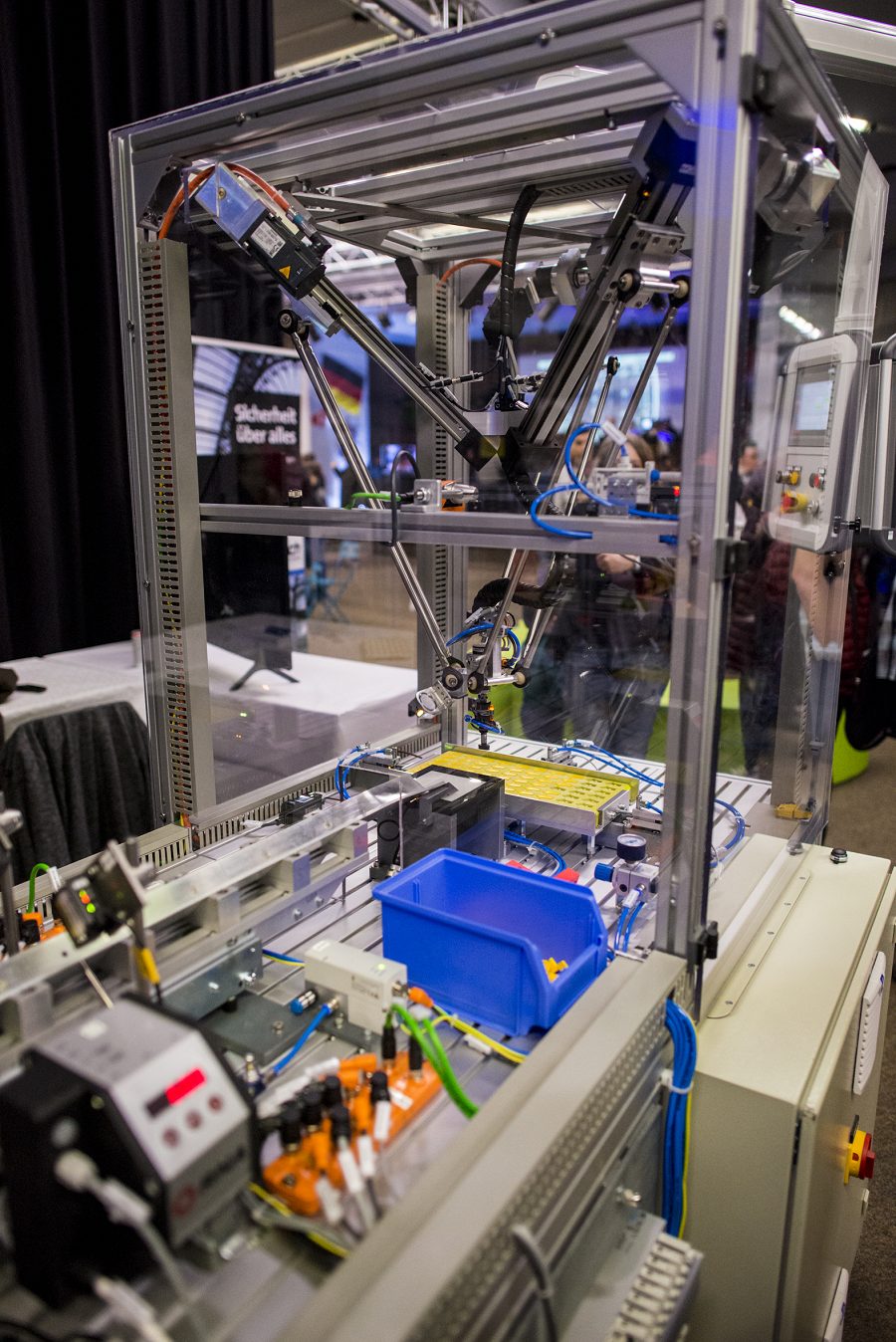

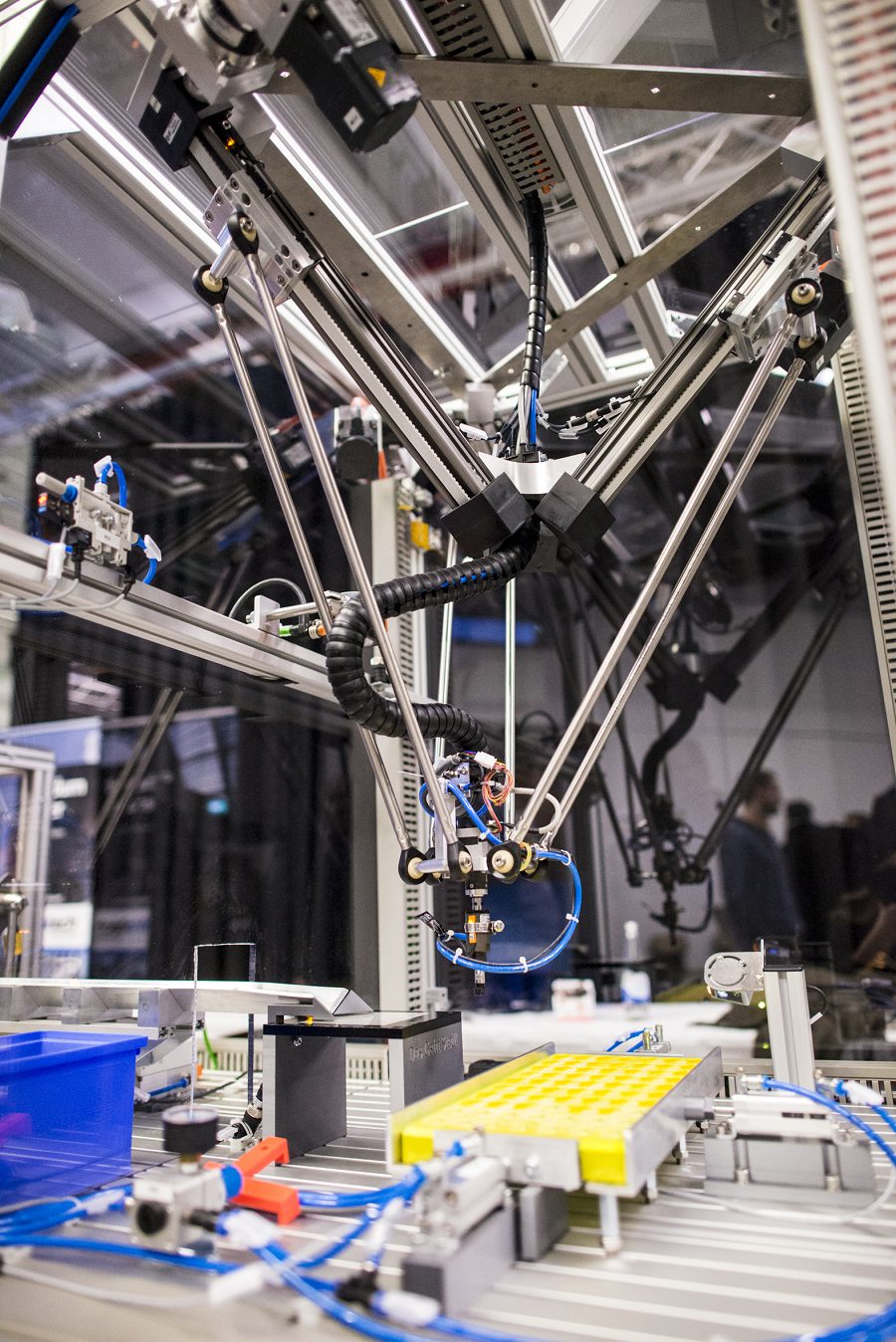

En su búsqueda de una solución de automatización adecuada, el equipo del proyecto se encontró con el robot Delta en el estand de igus de la feria de Hannover de 2019. Se trata de un robot económico ideal como solución de automatización para la ejecución de proyectos sencillos. La máquina se basa en tres ejes de correa dentada drylin ZLW libres de mantenimiento, barras de acoplamiento igubal sin lubricación y placas adaptadoras correspondientes para su fijación. Los motores paso a paso NEMA y los encoders aseguran la rápida manipulación de hasta 5 kg con una precisión de ± 0,5 mm. El sistema completo tiene un diámetro de trabajo de 660 mm. La construcción ligera con aluminio y polímero hace que el robot de cinemática paralela sea extremadamente rentable a un precio inferior a 5.000 €, y proporciona altas velocidades con una velocidad de recogida de, al menos, 30 acciones por minuto. Junto con los expertos de Low Cost Automation de igus, el equipo del proyecto desarrolló la solución pick and place para la colocación automatizada de piezas plásticas en forma de flecha en palés predefinidos. Dicho y hecho: el robot se instaló rápidamente.

Mejora de la calidad del trabajo con un corto período de retorno de la inversión

La solución de automatización sustituye a los empleados y acelera los procesos de producción. Esto permite a los trabajadores aplicar sus conocimientos para realizar tareas más exigentes. La mejora de la calidad del trabajo no fue el único incentivo para optar por la automatización. El robot económico resulta rentable, ya que queda demostrado por su rápido retorno de la inversión. «Si, con tres turnos por día, un empleado clasifica las piezas plásticas durante tres horas seguidas, en términos de costes el proyecto se amortizará en doce meses», afirma Niklas Kuhl.

El cambio a la tecnología robótica en un corto plazo

Saint-Gobain Vetrotech prevé optimizar el proceso de producción en el futuro para que el sistema de clasificación de las piezas esté completamente automatizado; desde el llenado hasta la eliminación. La compañía tiene otras cinco fábricas en todo el mundo con la misma aplicación. Para estas instalaciones también está planeada al cambio hacia la tecnología robótica. «Para construirlo de nuevo, solo tendríamos que solicitar el robot Delta, encender los motores, usar la cinemática del trípode, introducir los valores ya conocidos y el sistema estaría listo para funcionar. Si todo estuviera disponible en stock, podríamos montar un sistema así en un solo día», explica Kuhl. La compañía incluso reemplazó algunos componentes de igus por componentes Siemens: los motores paso a paso de igus y el controlador para motores dryve D1 se sustituyeron por servomotores y servocontroladores Siemens para asegurar un perfecto funcionamiento con el controlador Siemens S7 1511T. Para ello, la empresa utiliza el controlador Portal TIA V15.1 de Siemens y las funciones tecnológicas del sistema de control para la programación y el cálculo de la cinemática.

Dependiendo de los requisitos del cliente, el robot Delta puede entregarse en 24 horas como un kit de construcción premontado en una caja con las instrucciones de montaje, o como un sistema listo para instalar en un bastidor de transporte. Como opción, el cliente puede utilizar su propio software y sistema de control, o los intuitivos sistemas de control Robot Control o dryve de igus. El uso del robot Delta es idóneo para funciones de ensamblaje simples y tareas de pick and place, así como aplicaciones en la tecnología de inspección. Además del robot Delta, igus también ofrece otros sistemas robóticos económicos incluidos en su gama de productos robolink.