Embotelladora que ahorra material y energía, y es totalmente libre de lubricación

Indice

Los componentes de igus logran que los puntos de apoyo de los cojinetes no necesitan lubricación y sean duraderos

La empresa KHS Group se encuentra entre los principales fabricantes de sistemas de embotellado y envasado en los sectores de las bebidas y los alimentos líquidos a nivel mundial. Esta compañía con sede en Dortmund (Alemania) ofrece toda la gama de productos y servicios de tecnología de embotellado y envasado en el segmento de alto rendimiento. Pueden desarrollar el diseño desde una máquina individual hasta sistemas completos que funcionan las 24 horas del día. La gama de productos también incluye la máquina InnoPET TriBlock, capaz de fabricar, etiquetar y llenar botellas de PET. Esto hace que la producción sea especialmente eficaz y se ahorre espacio. Esta etiquetadora está equipada con varios cojinetes de fricción, rodamientos de bolas y elementos deslizantes de igus libres de lubricación y mantenimiento.

Una etiquetadora que ahorra material y energía

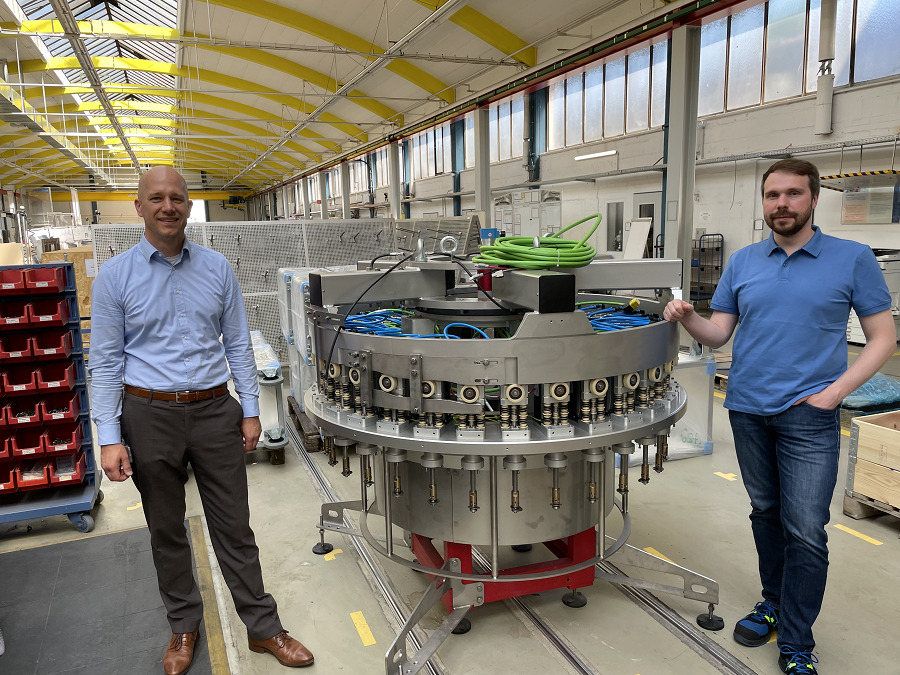

Como el etiquetado se realiza antes del llenado, la etiquetadora no requiere ningún sistema de secado para eliminar la condensación de las botellas. También se han eliminado las estaciones de transporte y almacenamiento intermedio, lo que hace que la máquina sea mucho más compacta que otras alternativas y presenta un menor consumo energético. Otra característica especial de la InnoPET TriBlock (imagen 1) es que las botellas de PET se sujetan por encima o por debajo del anillo del cuello de la botella y se transportan a través de todo el sistema con suavidad.

KHS también ahorra material a la industria de bebidas mediante otras estrategias, por ejemplo, utilizando botellas de PET cada vez más ligeras. El problema puede surgir con el método descrito de sujeción de envases, ya que podría llegar a deformar las botellas de PET de pared delgada o no llegar a sujetarlas de forma segura. La InnoPET TriBlock utiliza aire estéril para la manipulación y estabilización del cuello, lo que elimina este riesgo y permite transportar sin problemas hasta 82.000 botellas de PET por hora para su etiquetado y procesado, con un consumo de energía muy reducido. «Actualmente, las botellas pueden llegar a pesar muy poco. Su diseño debe garantizar la estabilidad de las paredes finas», explica Cornelius Adolf, responsable de etiquetado de KHS. La empresa KHS no solo reduce el peso del producto semi-elaborado, sino también la altura del tapón, para ahorrar material y reducir costes.

Puntos de apoyo sin lubricación

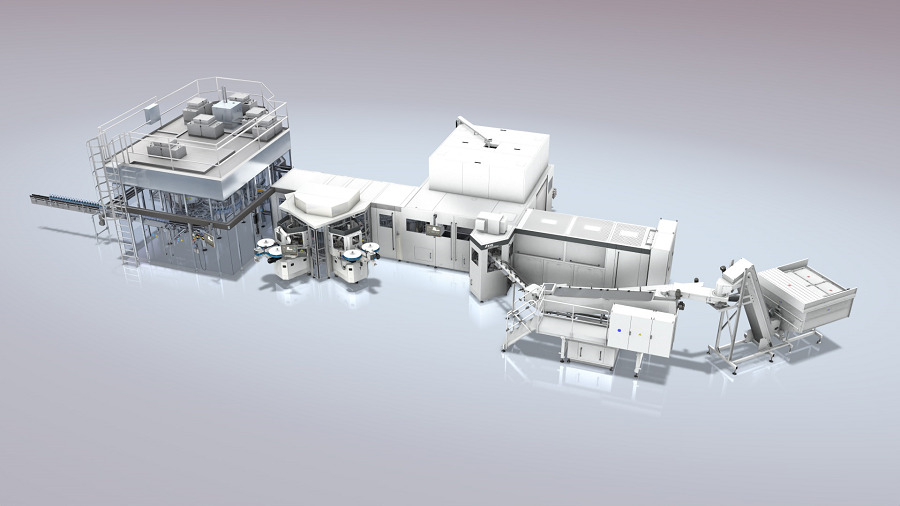

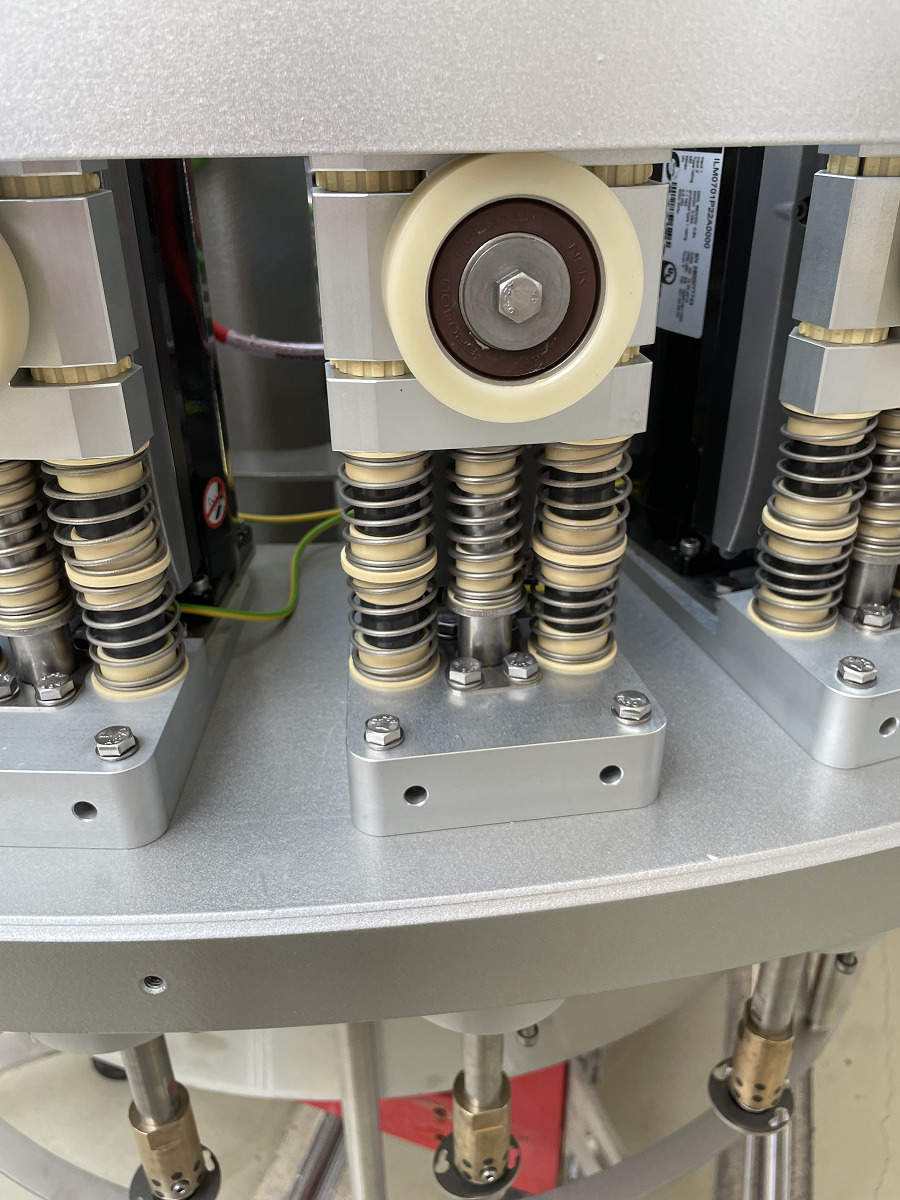

«Las pinzas de sujeción de la InnoPET TriBlock tienen tres funciones: agarran las botellas, las estabilizan con aire comprimido y las giran para poder colocar las etiquetas», explica Andreas Ullrich, director de diseño mecánico del centro de productos de tecnología de etiquetado de KHS. La empresa alemana buscaba cojinetes de fricción, rodillos y cojinetes lineales adecuados para las pinzas de sujeción de botellas (imagen 2). Para evitar la contaminación de los contenedores era importante seleccionar componentes libres de lubricación, por lo que KHS decidió implementar los cojinetes de igus. Actualmente, se utilizan varios cojinetes iglidur J (JSM-80-20, JFM-1618-17) para guiar los muelles y evitar que rocen con los ejes y elementos deslizantes drylin R (JUMO-01-20), que permiten un movimiento de elevación para sujetar las botellas. «Dado que los revestimientos están sometidos a grandes esfuerzos, igus calculó su vida útil de antemano. Así no tuvimos problemas de desgaste prematuro», afirma Ullrich.

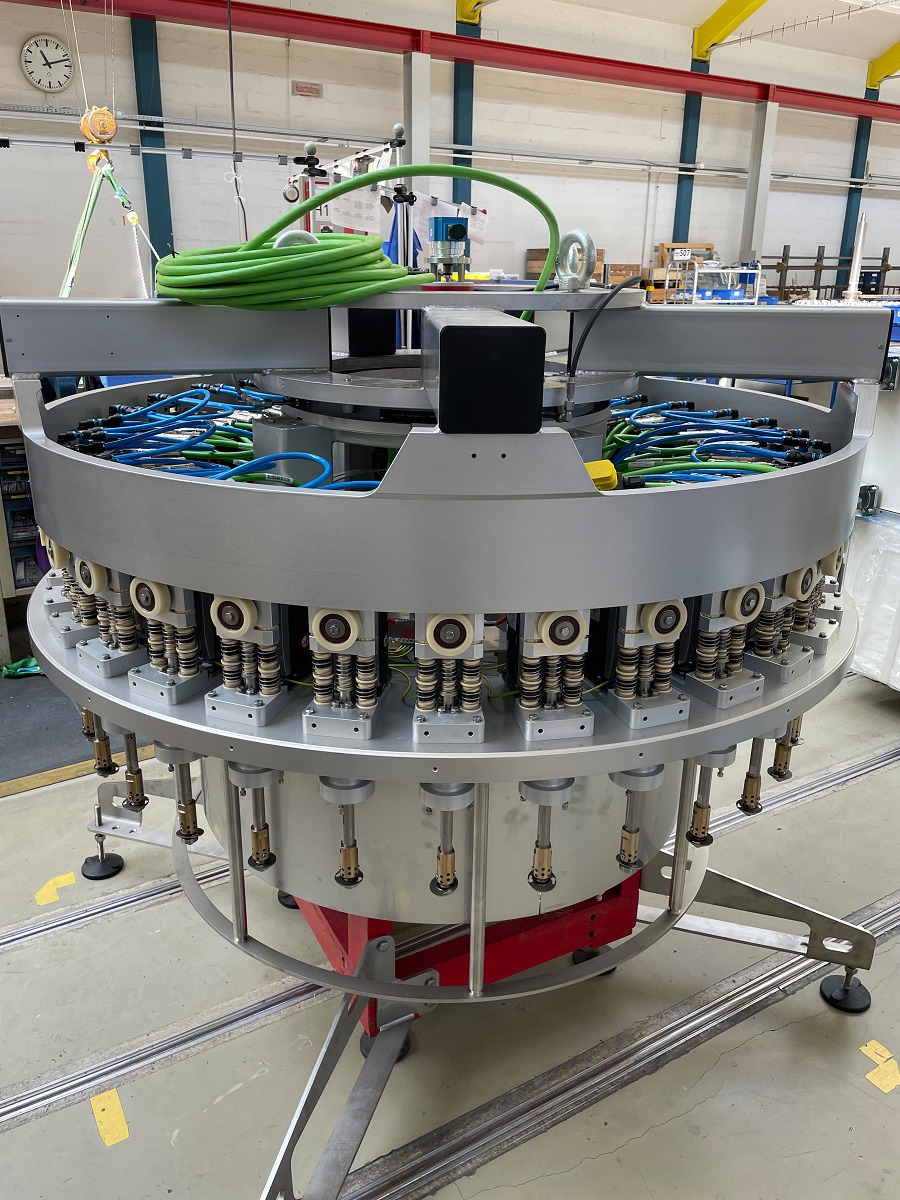

Los sistemas de sujeción de botellas también están equipados con rodillos que igus fabricó especialmente para KHS (imagen 3) y que inician el movimiento lineal con el que se sujetan las botellas de plástico con la ayuda de las pinzas. Originalmente se utilizaban otros rodillos, pero causaron daños. «Los rodillos se equiparon con un revestimiento de nuestro material iglidur y superaron la prueba, por lo que equipamos los rodillos de todo el conjunto KHS con nuestro revestimiento de plástico», añade Florian Blömker, técnico comercial de igus. También se usan rodillos con productos igus en otro punto: unos tubos de carbono en los que se introducen a presión rodamientos de bolas xiros que se encargan de guiar las etiquetas hacia el interior de la máquina (ilustración 4). Como todos los productos igus, estos rodamientos no requieren mantenimiento y son autolubricados. Además, tienen un peso ligero y confieren a los rodillos transportadores un movimiento fluido sin bloqueos que les permite guiar 82.000 etiquetas por hora, un rendimiento que exige alcanzar velocidades de hasta 16 km/h.

Por último, el sistema utiliza un módulo lineal compacto con un husillo (drylin SLW-1660) y dos guías individuales (drylin WSQ-16) fabricados especialmente para KHS (imagen 5) cuya función es desplazar la unidad de etiquetado. De esta forma, su peso de aproximadamente 600 kg se distribuye en tres puntos: el husillo drylin SLW-1660, que se utiliza para el ajuste, en la parte delantera, y dos guías drylin WSQ-16 en la parte trasera. Como la tecnología lineal drylin se desplaza sobre elementos deslizantes fabricados con los acreditados materiales iglidur, no requiere mantenimiento ni lubricación y absorbe las vibraciones.

Prueba práctica superada

Ullrich se hizo una primera idea de los productos igus a través de Internet, antes de utilizarlos. «Toda la información técnica importante está disponible directamente en la web de igus, lo cual es muy útil. Algunos fabricantes te obligan a enviar una consulta», afirma. En la consulta posterior con igus se identificaron rápidamente los cojinetes de fricción y los elementos deslizantes adecuados y, cuando llegó el momento de equipar los componentes, los cojinetes de fricción igus demostraron ser especialmente robustos. «El precio también era un factor importante para nosotros. Los cojinetes de materiales no metalicos no pueden seguir el ritmo», añade Ullrich. Los demás productos igus ya han demostrado su eficacia en aplicaciones reales. KHS trabajó con igus durante un año para probar los rodillos con recubrimiento iglidur en la aplicación de un cliente y, hasta ahora, los indicios de desgaste son prácticamente inexistentes. Estos rodillos funcionan tan bien que también se utilizan de forma modificada en la tecnología de taponado mecánico de otros sistemas KHS. «Antes de utilizar los rodillos de igus, teníamos que realizar una lubricación central cada cuatro horas. Ahora, KHS ha eliminado por completo todo eso», describe Blömker.

igus lleva desarrollando materiales propios, denominados iglidur, desde 1983. Están fabricados con polímeros de alto rendimiento con especificaciones únicas: su composición los hace extremadamente resistentes al desgaste, robustos y autolubricados. Además, su vida útil puede determinarse con precisión. Cada material iglidur tiene propiedades y resistencias que lo hacen adecuado para aplicaciones específicas; este es el caso de los materiales que KHS utiliza en la InnoPET TriBlock, ya que sus componentes están expuestos a cargas elevadas y temperaturas de unos 50 °C. Los cojinetes autolubricados, los rodamientos de bolas y los elementos deslizantes resisten sin problemas estas condiciones de funcionamiento. «Las exigencias a nuestros sistemas y a los productos igus seguirán aumentando. Nuestros clientes quieren velocidades aún mayores, mejor rendimiento y menor peso en los envases. Trabajaremos con igus para cumplir estos deseos», afirma Cornelius Adolf.