Fabricación aditiva – Capa a capa hasta la pieza terminada

La impresión 3D es junto a la robótica, la digitalización y el aprendizaje automático (Machine Learning) uno de los grandes temas del futuro. En este procedimiento, llamado también fabricación aditiva o generativa, un modelo 3D diseñado con un sistema CAD es transformado en capas bidimensionales, las cuales posteriormente son añadidas sucesivamente durante la impresión. Actualmente ya se pueden encontrar productos de la industria automotriz o de las empresas constructoras de aviones, así como del sector de los equipos médicos que contienen piezas producidas con una impresora 3D. ¿Este procedimiento también sirve para la construcción de máquinas especiales de la industria de alimentos líquidos y bebidas? ¿O el tamaño reducido de sus lotes y la gran individualidad de los productos se convierten en factores limitantes?

Krones lleva varios años analizando estas preguntas y está convencido: la fabricación generativa de piezas ofrece muchas posibilidades para la construcción de máquinas. Porque con la impresión 3D se pueden producir lotes mínimos, como por ejemplo en la fabricación de prototipos, a costes rentables. Este aspecto también es interesante para la disponibilidad de repuestos de generaciones de máquinas más antiguas. Porque así ya no hay que mantener un inventario de estas piezas en el almacén, sino que estas pueden ser reproducidas a corto plazo, sin herramientas especiales para ello y en caso ideal, incluso de manera descentralizada. El cliente se beneficia no solo de una rápida disponibilidad, sino también de la posibilidad de obtener piezas individuales, diseñadas especialmente para su máquina.

Pero hay que tener en cuenta también algunos factores relacionados con la implementación de aplicaciones de impresión 3D de este tipo: las piezas de fabricación generativa deben resistir las cargas generadas durante la producción y el material requiere, según el campo de aplicación, una alta resistencia a cargas mecánicas y químicas. «Cada pieza integrada debe satisfacer las altas exigencias resultantes de la alta prestación de los equipos y las líneas de Krones. Ello incluye, además de la estabilidad, también la elasticidad y la resistencia del material a los detergentes», explica Reinhard Ortner, el tecnólogo en producción industrial para la fabricación generativa en Krones. «Por esta razón nos hemos enfocado sobre todo en una combinación entre campos de aplicación, materiales y procesos de impresión. En proyectos de desarrollo hemos fabricado diferentes piezas y componentes en procesos de impresión 3D, para luego ensayar su uso industrial».

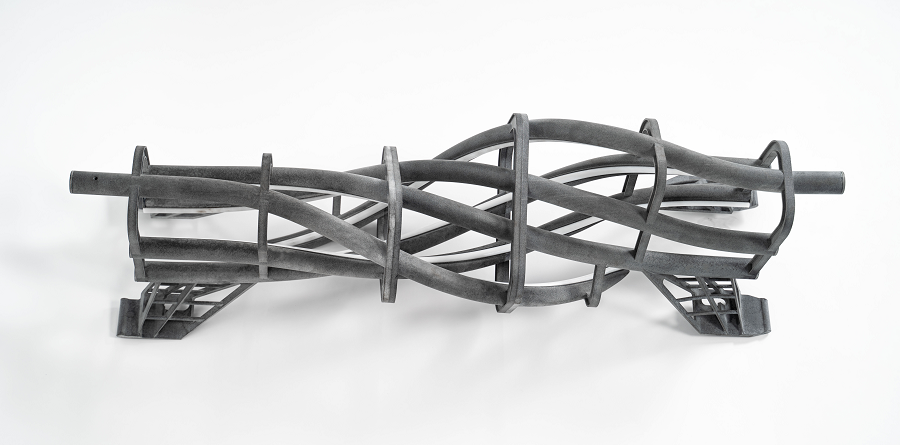

Volteador de latas salido de la impresora 3D

Uno de estos proyectos es por ejemplo un volteador de latas salido de la impresora 3D. «Fabricar por capas un volteador de latas tiene ciertos retos. Los ingenieros de desarrollo tuvieron que analizar un gran número de puntos, por ejemplo el movimiento óptimo de las latas mientras son volteadas. A esto se sumaron las propiedades tribológicas, es decir el comportamiento de fricción entre las latas y el material», explica Andreas Neuber, experto en tecnologías para la fabricación aditiva. Por esto se decidió usar un material base sencillo pero resistente y se combinó con un perfil de desgaste especialmente fuerte. «Naturalmente tuvimos que hacer varios intentos durante el desarrollo. El modelo 3D del volteador de latas modificado para su fabricación aditiva fue luego diseñado con un sistema CAD y posteriormente fabricado con la impresora. Durante la prueba salieron a relucir muy rápidamente algunos ajustes necesarios, los cuales fue posible implementar en poco tiempo», comenta Neuber.

El resultado es un volteador de latas obtenido con una impresora 3D, cuyo tiempo de entrega es claramente menor. Otra ventaja: precisamente en los volteadores de latas convencionales siempre hay diferencias en el moldeo de la forma resultante del trabajo manual durante la fabricación. Con la impresión 3D es posible reproducir cuantas veces se desee el guiado perfecto de las latas y además, permite su adaptación rápida y sin problemas a nuevos formatos de envases. La encargada del proyecto Thekla Herrmann agrega: «El siguiente paso consiste en someter el volteador de latas a un estudio exhaustivo durante la prueba de campo. En los próximos meses sabremos como está funcionando».