Leuze. Eficiencia incorporada

Indice

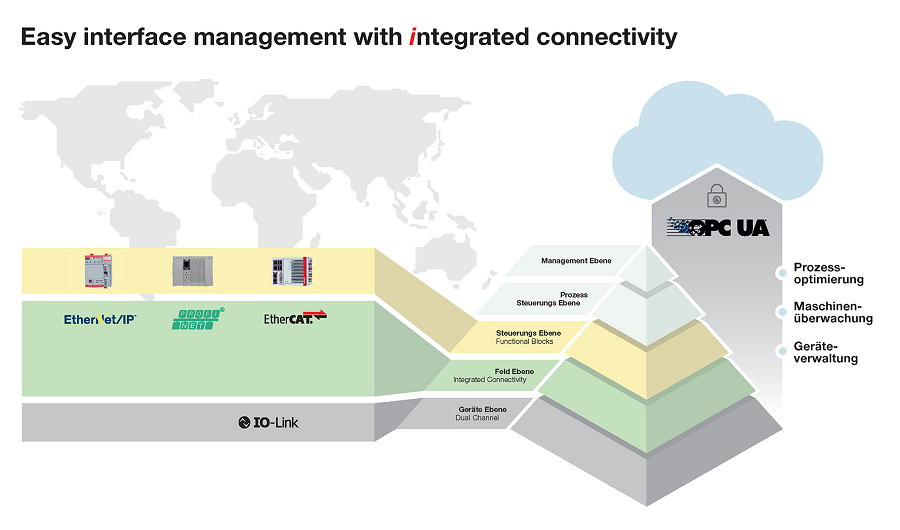

Si el sensor y la interfaz en un sistema funcionan conjuntamente a la perfección, ello ofrece ventajas para la puesta en marcha, la monitorización de la máquina y la optimización del proceso. Leuze lo hace posible gracias al concepto «conectividad integrada“.

Todo está en el sensor

Conectividad integrada significa que todas las interfaces de Ethernet industrial están integradas en el sensor, permitiendo así el acceso a las principales funciones del dispositivo. Parece sencillo pero no es habitual en el mercado, sino que los fabricantes a menudo ofrecen dispositivos sin interfaz de Ethernet industrial para reducir el esfuerzo de desarrollo. En tales casos, la interfaz se proporciona a través de una gateway. El motivo por el que esta solución no es óptima y la conectividad integrada de Leuze aporta numerosas ventajas a los operadores del sistema queda ilustrada en los siguientes ejemplos. Sus ventajas van desde la puesta en marcha (gestión del dispositivo) hasta la monitorización de la máquina (monitorización de estado) y la optimización del proceso.

Layout del sistema mucho más eficaz

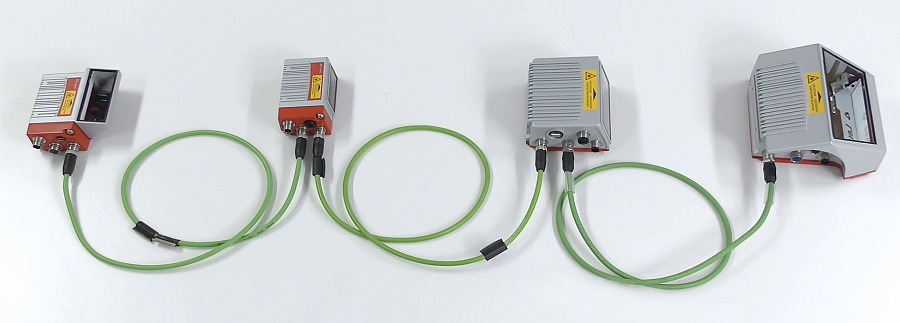

Leuze ofrece dispositivos con interfaces integradas para PROFINET, Ethernet/IP y EtherCAT. Un ejemplo de diseño de un sistema con y sin conectividad integrada muestra sus ventajas ya durante la puesta en marcha. En primer lugar, un sistema con lectores de código de barras sin interfaces integradas: en este caso cada escáner debe estar conectado a una gateway separada, lo cual significa añadir una gateway con su propia fuente de alimentación para cada lector de código de barras. El resultado es el esfuerzo de instalación y el número de cables duplicados. La complejidad de la parametrización también aumenta significativamente. Tampoco hay que olvidar que, debido a las gateways requeridas, hay mucho más dispositivos en el sistema que pueden provocar fallos de funcionamiento que se deben comprobar. Si el sistema dispone de conectividad integrada, la interfaz de Ethernet industrial ya está integrada en cada lector de código de barras. Esto significa que ya no se necesitan gateways separadas y, más importante aún, el layout del sistema es mucho más claro y precisa menos cables. Por último, pero no por ello menos importante, los errores se pueden eliminar con más rapidez ya que se han de comprobar menos dispositivos.

Switch incluido

Los sensores de Leuze con conectividad integrada tienen una característica adicional que contribuye a aumentar la eficiencia de la puesta en marcha: los dispositivos se suministran con un switch de serie, es decir, un puerto con entrada y un puerto con salida Ethernet. Gracias a esto, los operadores del sistema no necesitan un switch externo. Además, es mucho más fácil conectar varios dispositivos, por ejemplo, en una topología de anillo o lineal. Con el cableado lineal, el operador del sistema conecta un sensor al siguiente por medio de switches integrados. El último sensor de la fila es el único conectado al control. De nuevo las ventajas son el diseño simplificado del sistema y el menor número de cables. Sin embargo, los dispositivos sin switch integrado requieren un switch Ethernet externo. Los usuarios también deben conectar cada sensor al switch por medio de una topología de estrella que se conecta a su vez al control.

El entorno de control habitual

La conectividad integrada también significa que puede trabajar en su entorno de control habitual. Esto es posible porque toda la parametrización de los dispositivos está integrada en el archivo GSDML (Generic Station Description Markup Language), por ejemplo, en PROFINET. En cambio, otros muchos dispositivos del mercado basados en Ethernet se han de parametrizar por medio de un servidor web. Esto es complejo porque cada fabricante suministra su propia versión de servidor web con su propia interfaz de usuario. Los usuarios tienen que familiarizarse cada vez con las nuevas interfaces y hallar las funciones correspondientes. Y otra cuestión: los dispositivos sin Ethernet que están conectados por medio de una gateway necesitan a menudo el software del fabricante destinado a un determinado producto para la parametrización. Esto a su vez puede provocar problemas relativos a la compatibilidad con el hardware utilizado. Por ejemplo, si el fabricante deja de actualizar su software al cabo de unos años. En este caso la conectividad integrada también presenta numerosas ventajas:

- Los usuarios permanecen en su entorno de control habitual

- No es necesario instalar software del fabricante ni destinar esfuerzos a familiarizarse con este software

- No es preciso acceder a un servidor web

Los dispositivos de Leuze con conectividad integrada son muy fáciles de parametrizar. El archivo GSDML solo se ha de descargar en la web de Leuze mediante control y copia una sola vez en el propio software de ingeniería de la empresa. Los módulos se encuentran disponible entonces en el catálogo de hardware. También se incluye una descripción de las del dispositivo, lo cual facilita mucho la parametrización y el uso de un sensor y el manual no se necesita en la mayoría de los casos.

Soporte del sensor

Un vistazo al perfil de los sensores con conectividad integrada también demuestra cómo se ve facilitada la programación. Por ejemplo, para los sensores de posicionamiento AMS y BPS, Leuze no solo suministra valores de posicionamiento, sino que también se calcula el valor de la velocidad. Los usuarios que requieren este valor en su sistema ahorran tiempo ya que no han de realizar sus propios cálculos. Además, sin conectividad integrada, el control se debe emplear para filtrar unos determinados códigos de barra. Los lectores de código de barras BCL de Leuze hacen que esto sea más eficiente ya que es posible filtrarlo previamente de acuerdo con unos criterios concretos. Solo aquellos códigos que se ajusten al perfil requerido se transfieren al control. La opción de duplicar dispositivos PROFINET es una herramienta de ingeniería también sirve para ahorrar tiempo. Los usuarios solo tienen que especificar los parámetros una vez y copiar los ajustes según las necesidades. La conectividad integrada sirve de ayuda incluso cuando se intercambia un dispositivo: si hay que sustituir un sensor dañado, el sistema transfiere automáticamente todos los parámetros almacenados en el control al nuevo dispositivo. El sensor está listo para su uso de inmediato.

Atención a la calidad

La conectividad integrada no solo ofrece soporte durante la puesta en marcha sino también para monitorizar la máquina, también denominada monitorización de estado. Para un funcionamiento eficiente, los operadores del sistema necesitan respuestas a preguntas como: ¿El sistema funciona sin errores? ¿Cuándo necesito programar el mantenimiento? La interfaz integrada proporciona las respuestas. A través de la comunicación mediante Ethernet industrial no solo transmite los valores del proceso real sino también datos de diagnóstico que se encuentran disponibles en el control. De este modo se pueden leer todos los datos identificados mediante un lector de código de barras para gestionar el dispositivo. Entre estos datos se encuentran el número de serie o la versión de software/hardware del sensor. También hay un número bastante alto de parámetros de diagnóstico, como el número de lecturas OK y NOK. En concreto, el sistema proporciona un indicador de calidad para cada lectura de un código en una planta con lectores de código de barras. Esto aporta información sobre la calidad de las lecturas. El valor suele ser del 90% al 95% y se puede monitorizar para detectar desviaciones durante el funcionamiento; por ejemplo, a causa de la contaminación o por daños mecánicos. También se puede implementar una monitorización remota como un canal de comunicación adicional mediante OPC UA. El control se puede usar para este fin, pero los sensores de Leuze proporcionan una solución mucho más práctica ya que se puede acceder directamente por OPC UA. Como resultado de ello, los operadores del sistema pueden monitorizar sus dispositivos en paralelo con el proceso en curso. De esta monera obtienen información en tiempo real sobre el rendimiento del sistema. Si es necesario, estos datos también se pueden transferir a la nube; no hay ningún tipo de restricción.

Optimización sencilla del proceso

¿Cómo se pueden optimizar los procesos a partir de los datos recogidos? Esto se demuestra por medio de dos ejemplos prácticos representativos con lectores de código de barras. Primer ejemplo: la Ventana de escaneo del sensor se puede contaminar. En algunos sistemas esto no ocurre durante años, mientras que en otros ocurre con más rapidez. Los datos se pueden evaluar a través de OPC UA para saber rápidamente qué sensor está contaminado. A partir de los datos, un programa de software registra la calidad de cada proceso de decodificación. En el caso de lectores de código de barras con errores de lectura, esto indica que requiere mantenimiento. Segundo ejemplo: la propia etiqueta también puede provocar problemas; por ejemplo, si el código está dañado o impreso de manera incompleta. En este caso no basta con monitorizar un solo sensor para determinar el error sino que la etiqueta defectuosa se ha seguir a lo largo de diferentes estaciones de medida para ser identificada. Esto permite detectar evaluaciones similares y utilizar el número de identificación para determinar de qué etiqueta se trata.

Resumen: mayor eficiencia en tres niveles

La conectividad integrada ofrece ventajas a varios niveles. Facilita la puesta en marcha y suministra información adicional para monitorizar la máquina. Esta información resulta especialmente útil para optimizar el proceso, optimizando así el rendimiento del sistema. Todos los sensores desarrollados por Leuze para automatización controlada por bus de campo, por ejemplo, en intralogística, disponen de conectividad integrada. Esto permite a los operadores del sistema ahorrar tiempo y dinero. La Sensor People de Leuze ofrece soporte con la selección y la implementación de la solución óptima basada en sensor.