Module Connect de igus un módulo de conexión para cables en cadenas portacables

Indice

Module Connect ofrece una solución altamente eficiente permitiendo una velocidad de conexión sin precedentes

La economía actual se enfrenta a diversos desafíos como una crisis energética, limitaciones en la disponibilidad de materiales y escasez de mano de obra altamente capacitada. Con el objetivo de brindar alivio a los fabricantes y operadores de máquinas y sistemas, igus ha implementado una serie de medidas. No solo ha aumentado sus existencias a nivel mundial, sino que también ha introducido productos innovadores como el Module Connect. Se trata de un módulo de conexión para cables en cadenas portacables que reduce los tiempos de montaje y mantenimiento hasta en un 90%.

«Es fundamental mitigar la carga tanto de los fabricantes como de los operadores de máquinas y sistemas»

Aunque la pandemia del COVID-19 ya casi forma parte del pasado, muchas cadenas de suministro todavía experimentaban impactos significativos en el invierno de 2022. Según el Instituto IFO, en noviembre el 63,8% de las empresas seguían experimentando dificultades relacionadas con cuellos de botella relacionados con materiales. Las cifras son especialmente elevadas en el caso de la ingeniería mecánica (85,9%) y entre los fabricantes de equipos eléctricos (76,1%). No obstante, los usuarios también sufren las consecuencias, ya que los gastos energéticos se incrementan a medida que incrementa la carencia de personal capacitado. «Por consiguiente, resulta de vital importancia mitigar la carga de los fabricantes y operadores de maquinaria y sistemas», afirma Frank Blase, CEO de igus, una empresa con sede en Colonia que utiliza plásticos de alto rendimiento para fabricar componentes como cojinetes, cadenas portacables, cables, tecnología lineal y soluciones de automatización de bajo coste. Pero, ¿cuál es el método para alcanzar dicho alivio? «Nuestra estrategia se basa en un enfoque dual. Por un lado, estamos realizando inversiones en la ampliación de las existencias globales para evitar la aparición de cuellos de botella en los suministros de materiales. Por otro lado, estamos desarrollando productos innovadores que permitan un funcionamiento más eficiente desde el punto de vista económico de las máquinas y los sistemas».

Medida para evitar la escasez de material: igus ha aumentado sus existencias en 100 millones de euros

Con el fin de garantizar un suministro fiable de productos a la industria, incluso durante la pandemia, igus adoptó las medidas adecuadas en una fase temprana Por ejemplo, aumentó sus inventarios globales en más de 30 filiales en 100 millones de euros en 2020, duplicando los niveles de 2019. El resultado es que, cuando la capacidad de producción fluctúa debido, por ejemplo, a bajas laborales relacionadas con COVID-19, hay suficientes productos en stock para evitar restricciones de materiales. Al mismo tiempo, la empresa está ampliando la producción en su sede de Colonia a pesar de la crisis. Desde 2020, se han incorporado alrededor de 300 nuevas máquinas de moldeo por inyección al parque de maquinaria de la empresa. Además, está programada la puesta en marcha de un nuevo edificio de producción de 20.000 metros cuadrados en mayo de 2023.

Mejora de la rentabilidad de la máquina con Module Connect, que reduce el tiempo de montaje hasta en un 90%

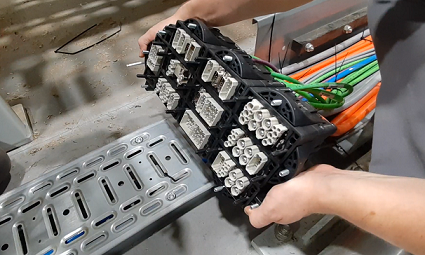

Pero proteger a los fabricantes de máquinas y sistemas de las restricciones de material no es el único objetivo de la empresa. Durante el desarrollo de nuevos productos, también examina el funcionamiento económico de la máquina. Un ejemplo de esta estrategia es el Module Connect, una interfaz para la conexión rápida de cables eléctricos, de fibra óptica, de bus y tubos neumáticos.

Antes de poner en marcha o sustituir una cadena portacables, los técnicos suelen enfrentarse a la tarea de conectar cada cable por separado, lo cual es un proceso laborioso y propenso a errores. Sin embargo, la interfaz Module Connect revoluciona este procedimiento, ya que permite la conexión de hasta cuatro conectores de forma contigua en un único módulo, el cual está compuesto por una carcasa de plástico diseñada para su uso en entornos industriales. En este punto, entra en juego el principio de ensamblaje similar al de los bloques de construcción Lego. El usuario puede conectar entre sí varias carcasas Module Connect de forma modular mediante guías y elementos de fijación en los cuatro lados de la carcasa para crear interfaces individuales que pueden conectarse entre sí en un solo paso.

«Por lo general, el proceso de montaje de las cadenas portacables, que incluye el tendido de los cables, la adecuación de las longitudes excedentes y la conexión al armario eléctrico, puede requerir varias horas de trabajo», afirma Markus Hüffel, Product Manager de readychain® y readycable® de igus. Y añade: «Pero si los constructores y operadores de máquinas y sistemas utilizan cadenas portacables confeccionadas con Module Connect, el tiempo de montaje se reduce hasta en un 90%». Y si se producen daños, las cadenas portacables pueden sustituirse en un tiempo récord y los tiempos de inactividad se reducen al mínimo. Esta es una de las razones por las que la interfaz ganó el premio German Design Awards 2021. «Un diseño sobresaliente implica abordar los desafíos actuales, sin descuidar en ningún momento el diseño», declara la institución German Design Council Foundation, que concede este premio desde hace más de diez años.

Los períodos de inactividad en las grandes plantas industriales tienen un coste aproximado de casi 500.000 euros por hora

El verdadero coste del tiempo de inactividad, es un estudio de Senseye, fabricante británico de software de análisis, ahora propiedad de Siemens, que muestra la relevancia de productos como el Module Connect. Las grandes plantas industriales pierden hasta 323 horas de producción al año por paradas de máquinas y sistemas. Senseye encuestó a 72 grandes empresas industriales multinacionales y, teniendo en cuenta la pérdida de ingresos, el tiempo de inactividad de los empleados, las multas y el reinicio de las máquinas, estimó que cada hora de inactividad tiene un coste promedio de casi 500.000 euros. Hüffel afirma: «Las cifras demuestran que cada minuto ahorrado durante el proceso de sustitución de la cadena portacables tiene un impacto directo en los resultados económicos». Es por esta razón que los sistemas readychain preconfigurados y listos para instalar con una interfaz Module Connect han ganado una gran popularidad entre los usuarios de todo el mundo. Estos sistemas se utilizan en una amplia variedad de aplicaciones, tales como transelevadores, máquinas herramienta, grúas de carga y también en aplicaciones más inusuales, como embaladora de tostadas y manipulación de grandes paneles en la industria del mueble. Los sistemas de cadena portacables e-spool listos para instalar con interfaces Module Connect también se utilizan en teatros para la escenografía y la iluminación.