Pelletron DeDuster® resuelve eficazmente el problema del gel para un procesador de rPET

Los puntos negros no estaban en el radar de rPlanet Earth cuando el procesador de rPET integrado puso en marcha su planta de más de 300.000 m2 en 2018.

Al ser una “empresa de tecnología avanzada”, rPlanet centró inicialmente sus esfuerzos en la automatización de última generación para clasificar los materiales postconsumo y en todos los demás detalles que hay que tener en cuenta al poner en marcha una nueva planta. La operación de rPlanet Earth en Vernon, California, es especial porque no se limitan a convertir las botellas en escamas o pellets para su reventa, como la mayoría de los recicladores de rPET. Convierten las escamas directamente en láminas extruidas para fabricar piezas termoformadas y preformas para botellas moldeadas por inyección bajo un mismo techo, lo que hace que su huella de carbono sea muy baja.

El eterno problema de los puntos negros en su lámina extruida transparente apareció poco después de la puesta en marcha de la planta. Los puntos negros son defectos visuales en la lámina que pueden ser causados por diversos factores. Los puntos negros no son en absoluto deseados en los envases para los consumidores por la apariencia deformada que crean en el envase y los departamentos de calidad siempre están muy pendiente de ello.

Utilizan equipos estándar de la industria para contar manualmente los puntos negros o costosas máquinas automatizadas que pueden contarlos automáticamente. Pero no importa cómo se cuenten, nadie los quiere. Las bobinas de lámina con un recuento de puntos negros fuera de especificación se venden a un precio considerablemente reducido “fuera de especificación” o tienen que ser molidos en escamas para su reutilización, lo que obviamente perjudica el resultado final. Aunque los puntos negros pueden ser causados por una variedad de factores, sin duda el polvo y otros contaminantes finos son a menudo una primera causa. La escama de botella reciclada es notoriamente polvorienta debido a los daños causados por la trituración de los envases en forma de escama, la descontaminación y los numerosos pasos de manipulación y transporte de material entre las botellas posconsumo enfardadas y la máquina de extrusión o inyección.

Tras descubrir que los puntos negros generaban problemas de calidad, rPlanet Earth decidió hacer algo al respecto y se puso en contacto con Pelletron Corporation en Lancaster, Pensilvania. Pelletron se especializa en sistemas de transporte neumático cuidadoso y DeDuster® para las industrias de procesamiento y producción de plásticos. Ya estaban muy familiarizados con el funcionamiento de rPlanet Earth, ya que suministraron todos los sistemas de manipulación de materiales, desde la línea de lavado hasta la extrusora y las máquinas de moldeo por inyección.

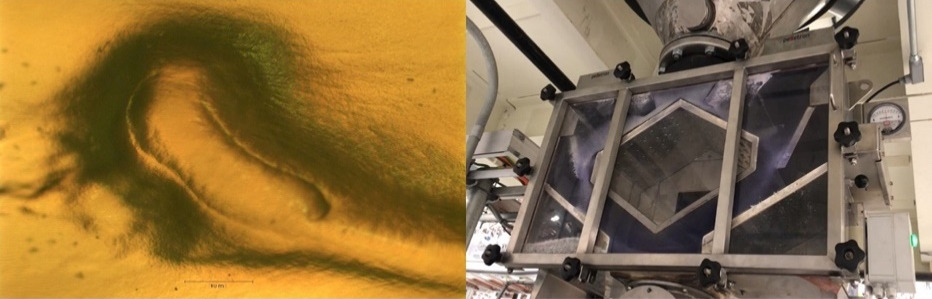

Los sistemas DeDuster® utilizan una bobina de campo de flujo electromagnético para despegar el polvo fino que se adhiere a la escama debido a la electricidad estática y el aire de contracorriente para separar el polvo y las serpentinas de la escama. Los sistemas DeDuster® de Pelletron pueden reducir el contenido de polvo de más de 2.000 ppm de concentración de partículas entre 0-500 micras de tamaño de partícula a menos de 200 ppm.

Otros sistemas de eliminación de polvo en el mercado no pueden lograr ese nivel de separación en un sistema tan compacto como el DeDuster®.

rPlanet Earth adquirió un DeDuster® XP45 para 2 tn/h de escamas de rPET para cada una de sus tres extrusoras de láminas Welex. La baja altura del DeDuster® hizo posible su instalación directamente en las entradas de la extrusora, debajo de los alimentadores de pérdida de peso. Pelletron suministró el equipo y los controles, mientras que rPlanet se encargó de la instalación eléctrica y mecánica.

“La incidencia de los puntos negros disminuyó tras la puesta en marcha de los sistemas DeDuster® en las líneas de extrusión de láminas. En un estudio controlado realizado en una línea, se contó hasta una media de 1,00 puntos negros por 1 m2 de lámina (0,2-1,0 mm²) cuando el DeDuster® no estaba funcionando”.

Ese recuento hizo que la lámina quedara fuera de las especificaciones para sus clientes más exigentes. El sistema DeDuster® redujo el número de puntos negros a una media de 0,17 puntos negros por 1 m2 de lámina para el mismo rango de tamaño de punto.

Los sistemas DeDuster® de Pelletron están disponibles en capacidades que van desde 50 lb/hr (20 kg/hr) hasta 330.000 lb/hr (150 tn/h) y ofrecen pruebas gratuitas para demostrar lo bien que el DeDuster® puede limpiar su material.

Desde enero 2022, Coscollola representa a PelletronEurope en España.