Protección de los activos de aire comprimido

Indice

Mirando más allá del compresor y del sistema de aire comprimido para un análisis operativo completo que maximice la eficiencia y salvaguarde los activos

Por David De Pril, director de gestión de producto y marketing, ELGi Compressors Europe

La eficiencia energética es cada vez más importante para todos, ya que se relaciona directamente con los costes. El aumento de la presión regulatoria también se vislumbra en la revisión, propuesta por la Comisión de la UE, a la Directiva de Eficiencia Energética (EED) de la UE. La EED revisada hará que el objetivo de ahorro energético de la UE sea legalmente vinculante, y obligará a los países de la UE a reducir colectivamente su consumo de energía para el año 2030 en un 9% por debajo de los niveles de 2020. Además, es probable que los países de la UE tengan que lograr nuevos ahorros anuales del 1,5% del consumo total de energía a partir de 2024, frente al nivel actual del 0,8%.

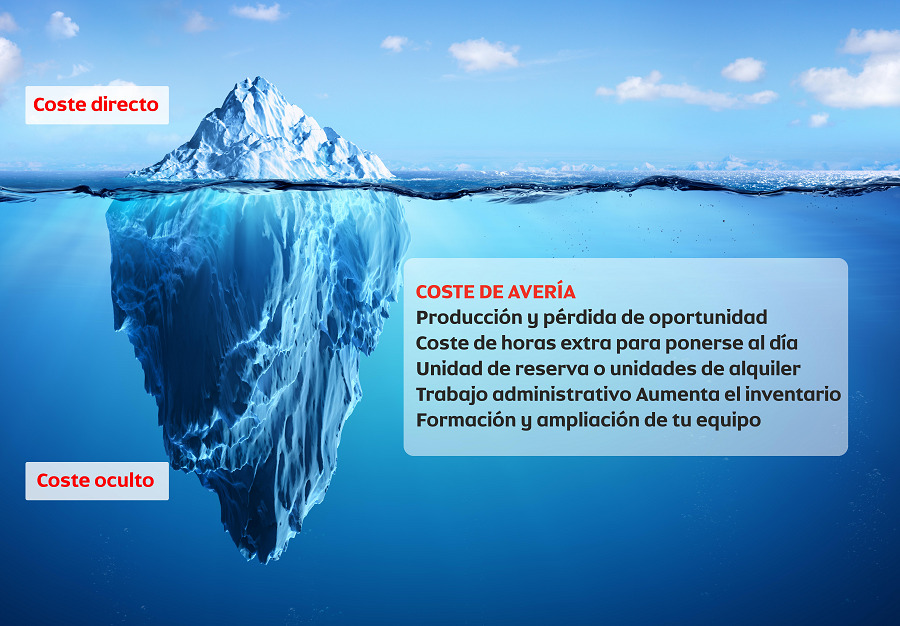

Las mejoras en la eficiencia energética son fundamentales en los procesos de fabricación que utilizan aire comprimido, ya que los compresores consumen aproximadamente el 12% de la energía eléctrica. Además, durante la vida útil de un compresor de aire, el 80% del coste corresponde al uso de energía y el 20% corresponde a la unidad. Pero, ¿tienen los usuarios de aire comprimido una idea general del origen de estos costes y de lo que contribuye a ellos?

Mirar más allá del sistema

Existen diversas opciones técnicas y económicas cuando se adopta el criterio adecuado para reducir la intensidad energética de los sistemas de aire comprimido. No ha pasado mucho tiempo desde que la industria cambió su enfoque en la eficiencia de la unidad, para concentrarse en el sistema y la eficiencia del sistema. La mayor conciencia de las necesidades operativas y la mayor presión para reducir el uso de energía y mejorar la eficiencia requieren de un examen más detallado del sistema. Más precisamente, ¿cómo equilibramos las necesidades operativas, los costes de capital, la vida útil de activos esenciales y el uso de energía?

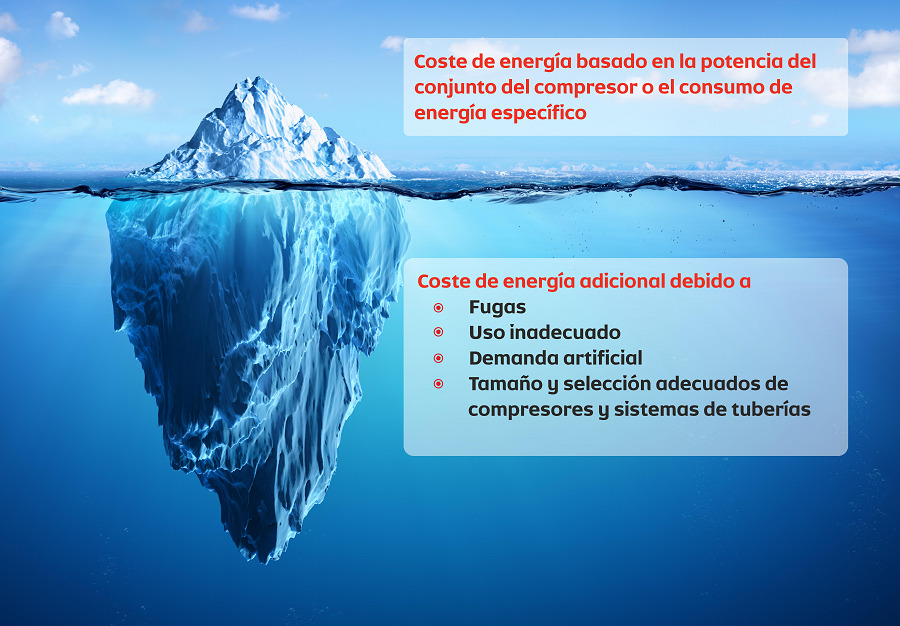

El enfoque tradicional del coste total de propiedad (TCO, por sus siglas en inglés) analiza el coste de la energía en función de la potencia de un paquete de compresores o el consumo de energía específico. Por su parte, un análisis operativo completo analiza desde el compresor hasta el entorno en el que funciona, así como las demandas operativas, tales como los picos y las caídas en la demanda de aire y la planificación de la expansión operativa. Un análisis detallado de la idea general: comprender cómo, incluso los elementos de menor importancia del sistema afectan el consumo de energía asociado con el compresor.

El objetivo es lograr el equilibrio adecuado en las opciones técnicas y económicas: en unidades compresoras, capacidades, parámetros operativos, eficiencia energética, planificación de futuros cambios en la demanda de aire y consideración de los costes de energía relacionados con fugas, uso inadecuado de aire, demanda artificial, etc.

Los usuarios de aire comprimido deben analizar su demanda operativa y determinar qué tipo de aire comprimido es necesario para su funcionamiento específico durante todo el ciclo de producción. Luego deberían estudiar cómo optimizar la sala de compresores y cuestionar el hardware y la configuración de la instalación de aire comprimido. Después de este estudio, los usuarios de aire comprimido podrán realmente proteger los activos, inversiones y costes de energía y, en última instancia, alcanzar un valor bajo de TCO de aire comprimido.

Cerca, pero echemos un vistazo más amplio a la protección de los activos

Para una mejor descripción, echemos un vistazo a un proceso hipotético: cuando un cliente piensa en expandir su centro de fabricación, agregar otra línea de producción, aumentar su capacidad de fabricación, etc. En tal caso, una conversación entre el usuario de aire comprimido y el proveedor de compresores de aire sobre las nuevas demandas de aire comprimido comienza típicamente con la solicitud de más aire por parte del cliente, que asume que la solución es un compresor adicional o más grande. La cuestión es que simplemente agregar otro compresor no es la respuesta cuando el sistema circundante no cambia. Esto puede resultar en demasiada tensión sobre la estructura existente del sistema y puede conducir a una reducción de la eficiencia general. ¿Por qué?

Cuando se construye una planta o línea de fabricación, se planifica y diseña un sistema de aire comprimido para adaptarse a la capacidad de un determinado proceso de producción. Todo funciona según lo planeado y alcanza los resultados esperados. Cuando las operaciones de la empresa crecen y la planta aumenta la producción, la demanda de aire cambia. Y agregar otro compresor para satisfacer las crecientes necesidades no es la respuesta. Antes de pensar en esta opción, los usuarios de aire comprimido deberían trabajar con los expertos para realizar un análisis detallado del rendimiento del sistema existente en un momento determinado y con demandas específicas. Antes de tomar cualquier decisión, se debe llevar a cabo un análisis integral del sistema de producción en su totalidad, de los requisitos de aire históricos y planificados, de las tuberías existentes y se debe hacer una verificación de fugas.

En general, la expansión de un centro de fabricación o línea de producción no requerirá agregar otro compresor. La optimización de los activos existentes para que funcionen con cargas adecuadas y adaptadas, no con las presiones más altas o niveles de trabajo extremo, puede dar como resultado una presión más baja en todo el sistema y reducir el consumo de energía. Agregar otro compresor es fácil, sin embargo, adoptar un enfoque integral, analizar y optimizar el sistema existente y sus elementos, es la clave para proteger los activos y lograr las mejoras de eficiencia energética deseadas.

Evaluemos, adecuemos e implementemos

Antes de tomar una decisión sobre qué hacer, ya sea reemplazar un compresor, agregar otro o adaptar el sistema existente, es necesaria una auditoría de las operaciones. Un auditor de aire comprimido puede verificar todo el sistema y establecer la entrada, el estado de las unidades compresoras y cómo funcionan, y qué presiones exactas se necesitan. Esto nos dará una idea del sistema con su entorno, elementos, tuberías y consumo esencial. Con esta información es posible ir al siguiente paso, que es tomar una decisión informada sobre cómo optimizarlo para satisfacer las nuevas necesidades. Muy a menudo, las nuevas y mayores necesidades de producción se pueden satisfacer con la misma potencia, pero con ajustes en el flujo de aire (por supuesto, según la magnitud de la expansión). Se trata de establecer correctamente las necesidades de aire.

Mostremos esto con un ejemplo concreto.

Una planta con una demanda actual de aire comprimido está ampliando sus operaciones y requiere un aumento de un 35 % del aire comprimido. Nuestra tarea es ver cómo se puede satisfacer esta demanda adicional de aire comprimido y si es necesario agregar un nuevo compresor. La auditoría muestra el estado actual del sistema, incluidas las tuberías, las presiones de funcionamiento a lo largo del día y los cambios cíclicos en las demandas. El siguiente paso es ver cómo se puede optimizar el sistema existente para generar la demanda adicional dentro de la misma potencia. Esto se logra mediante el análisis y el ajuste adecuado del sistema y la atención a:

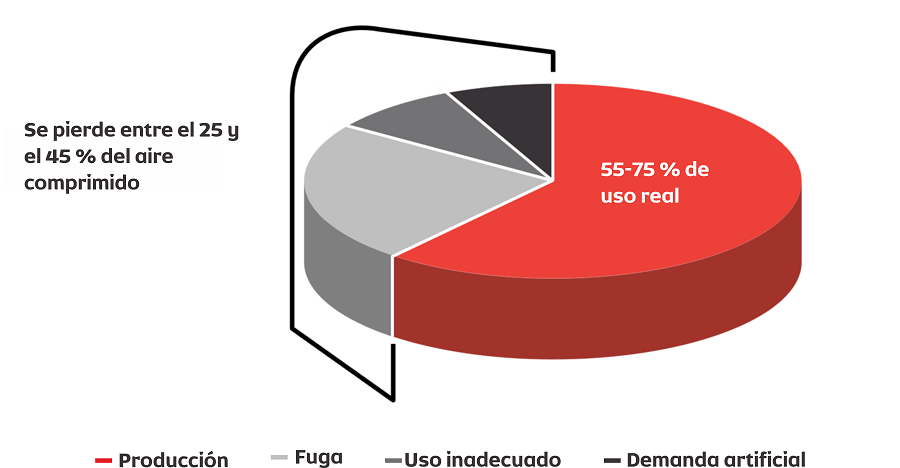

- El impacto de las fugas: con el tiempo, aparecen fugas en todo el sistema. Esto puede deberse a mangueras envejecidas, juntas incorrectas, instalaciones, piezas incorrectas o corrosión. Estimamos que entre el 20 y el 30% del flujo de aire comprimido puede perderse debido a las fugas. Una fuga a través de un orificio de 3 mm (~1/8″) puede consumir 4 kW/h de electricidad, lo que genera una pérdida anual de 19.200 kW (a 7 bar g. (100 psi g.) 16 h/día durante 300 días al año). Esto nos da un enorme margen para mejorar. Las fugas que se producen en las uniones y conexiones de las tuberías se pueden evitar apretándolas de forma sencilla y adecuada, y con los sellos y medios de sellado apropiados. Los accesorios, tubos y conexiones de buena calidad duran más. Una auditoría puede establecer áreas de riesgo mientras que un programa de mantenimiento y detección de fugas a intervalos regulares reducirá las fugas en el futuro.

- El uso inapropiado de aire comprimido: puede referirse a cosas simples y corrientes como la limpieza y secado de piezas o incluso operadores que trabajan en un entorno polvoriento y usan el suministro de aire comprimido para quitar el polvo de su ropa. Estas cosas ocurren. Controlar y eliminar el uso inapropiado de aire comprimido en toda la planta puede aportar ganancias significativas.

- La demanda artificial: es el exceso de volumen de aire para usos no regulados como resultado de suministrar una presión más alta que la necesaria para las aplicaciones. Esto equivale a un consumo innecesario de energía. Una estrategia simple de selección, instalación y uso adecuados de los controladores de presión puede ser de gran ayuda, además de prevenir fugas y el uso inadecuado.

- La optimización de la banda de presión: se pueden configurar las presiones correctas mediante el establecimiento y comprensión de las necesidades, determinando las pérdidas de presión en el sistema de tuberías entre el compresor y el equipo de producción, y configurando la presión adecuada de carga y descarga lo más baja posible para satisfacer las demandas de la aplicación. El ahorro de reducir 1 bar (14,7 psi) de la presión del compresor asciende al 7% del consumo total de energía del compresor. Anualmente, con 16 horas/día de funcionamiento durante 300 días al año, un ahorro del 7% en el consumo de energía de un compresor de 110 KW equivale a 36 960 kWh.

- Minimizar la pérdida de presión: si bien no existe ningún sistema donde no se produzca una pérdida de presión en el sistema de tuberías y en el equipo aguas abajo, la diferencia de presión entre el punto de descarga del compresor y el punto de consumo puede minimizarse y mantenerse lo más baja posible. Comienza con el diseño de la tubería: situar los puntos de producción y aplicación cerca uno del otro y optimizar el tamaño y la forma de la tubería. El equipo aguas abajo debe seleccionarse con la caída de presión más baja y mantenerse siguiendo las recomendaciones del proveedor del compresor de aire y limpiarse periódicamente. Debe tenerse en cuenta que la pérdida de 1 bar de presión supondrá el 7% del consumo energético total de un compresor.

Una auditoría correctamente ejecutada con el socio adecuado mostrará un patrón completo de consumo de aire comprimido a lo largo del tiempo, lo que ayudará en la detección de fugas, en determinar el tamaño del compresor y la optimización de la energía, y finalmente utilizará los datos para tomar la decisión correcta sobre las operaciones en curso y la futura expansión del sistema.

Ya sea que se trate de usuarios de aire comprimido, proveedores de compresores de aire, equipos de servicio u operadores, todos podemos mejorar la eficiencia energética, la eficiencia del sistema y los costes mirando más allá con el fin de optimizar la demanda y el suministro de aire comprimido. El beneficio adicional de este enfoque es la protección de los activos, la reducción del riesgo de tiempo de inactividad y la eficiencia de las operaciones.