Uniendo fuerzas contra el azúcar y el calor para máquinas en funcionamiento continuo en la industria de las bebidas

Indice

INFORME DE USUARIO. IGUS gran aliada de Krones.

Los rodillos para extremos de bandas transportadoras de plástico técnico permiten que las cintas transportadoras y los sistemas de envasado no requieran de mantenimiento y mejoran su rendimiento

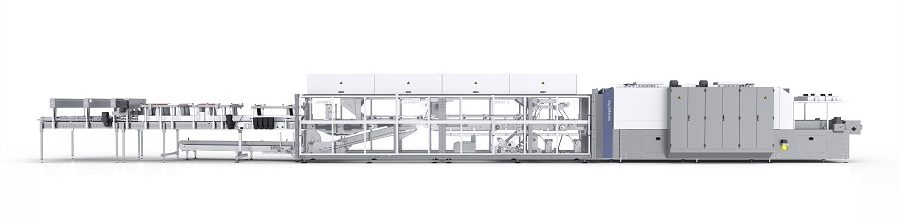

La empresa Krones AG produce sistemas y maquinaria para la fabricación, el envasado y el embalaje de bebidas y líquidos. Un sector que nunca duerme. Por eso, no es de extrañar que las instalaciones de Krones tengan que batir sus propios récords de velocidad una y otra vez. Esto lo convierte en un problema cuando una pieza no puede soportar la presión y no hay ninguna alternativa que funcione mejor. Gracias a los rodillos para extremos de bandas transportadoras fabricados con plásticos optimizados tribológicamente que igus desarrolló para Krones, esta compañía pudo alcanzar nuevos récords.

En el año 2005, Krones se enfrentó a un reto con Variopac Pro, una máquina de embalaje integral completamente automática que requería aumentar el rendimiento de la instalación en 20 paquetes por minuto. Por lo tanto, era urgente cambiar la desviación de la cinta transportadora. Al principio se utilizaban rodillos metálicos con cojinetes de agujas, pero no podían cumplir los requisitos de rendimiento más elevados y, además, resultaban muy costosos. Al buscar una alternativa, el ingeniero de diseño de Krones, Jürgen Werner, descubrió los productos de igus.

Funcionamiento continuo, azúcar, calor y ¿ninguna solución a la vista?

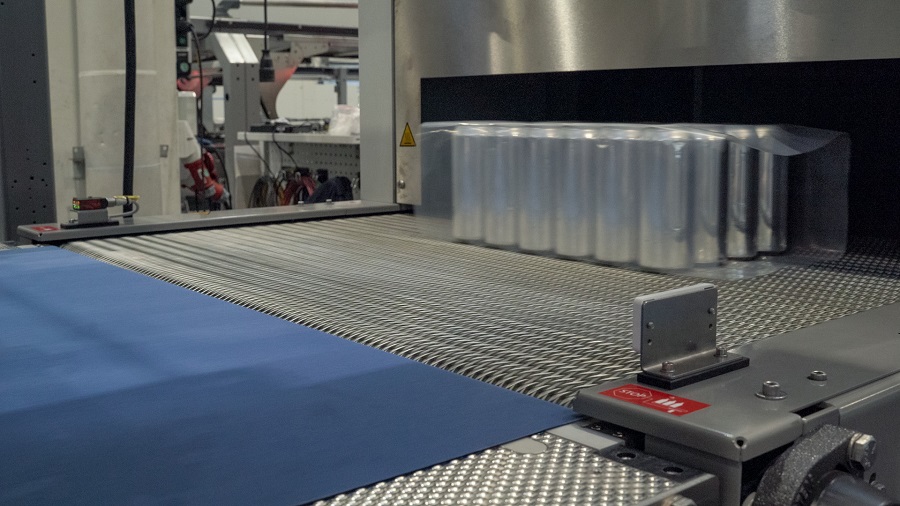

La embaladora Variopac Pro procesa latas y botellas de vidrio o PET de entre 0,2 y 5 litros, envasándolas en cajas o envolviéndolas en film plástico. Los componentes de esta máquina deben cumplir requisitos estrictos, ya que el sistema se encuentra en funcionamiento continuo.

«Esto significa que los clientes finales utilizan nuestros sistemas las 24 horas del día. Debido a la producción, a veces pueden encontrarse partículas de azúcar en el entorno, que desgastan los componentes móviles de la máquina como lo haría el papel de lija. Esto ocurre a velocidades de la cinta de hasta 0,9 m/s», afirma Werner en una entrevista.

El polvo, la arena y la humedad son habituales en los ambientes en los que se utiliza Variopac Pro. Pero esto no es todo. En el túnel de retractilado del sistema, las cintas transportadoras están expuestas continuamente a temperaturas de hasta 100 °C. A pesar de estas condiciones ambientales y de los requisitos de rendimiento, la nueva solución para desviar las cintas transportadoras debía tener una vida útil de al menos un año.

Así pues, los requisitos de los productos necesarios para la readaptación de los bordes de las cintas transportadoras estaban claros. Sin embargo, había otro problema: no existía un producto que pudiera cumplir los requisitos en cuanto a rendimiento. Buscando expertos adecuados, Krones AG dio con igus.

«Supimos enseguida que queríamos desarrollar una solución con Krones. Aunque nuestros plásticos de alto rendimiento iglidur en general se desarrollaron para garantizar un bajo desgaste y fricción, al principio no estábamos seguros de que pudieran soportar las condiciones de Variopac Pro», recuerda Lars Braun, responsable de la industria del packaging de igus.

igus y Krones han colaborado en el desarrollo de una solución eficaz

igus ensayó en su laboratorio de pruebas diferentes enfoques antes de utilizarlos en la Variopac Pro en colaboración con Krones AG para alcanzar el resultado deseado. El primer enfoque consistió en tubos metálicos de paredes delgadas en los que se introdujeron cojinetes iglidur mediante presión. Esta opción resultó ser demasiado costosa y laboriosa, ya que cada cojinete tenía que insertarse en los tubos por separado. Así pues, igus siguió optimizando su solución hasta que desarrolló el rodillo para extremos de bandas transportadoras: se trata de un rodillo de plástico macizo fabricado por inyección con un material diseñado específicamente para esta aplicación.

«Los valores de pv en los sistemas Krones eran muy elevados, así que tuvimos que asegurarnos de que nuestros rodillos pudieran soportar estas cargas y fueran adecuados para su uso como un producto de serie», explica Braun.

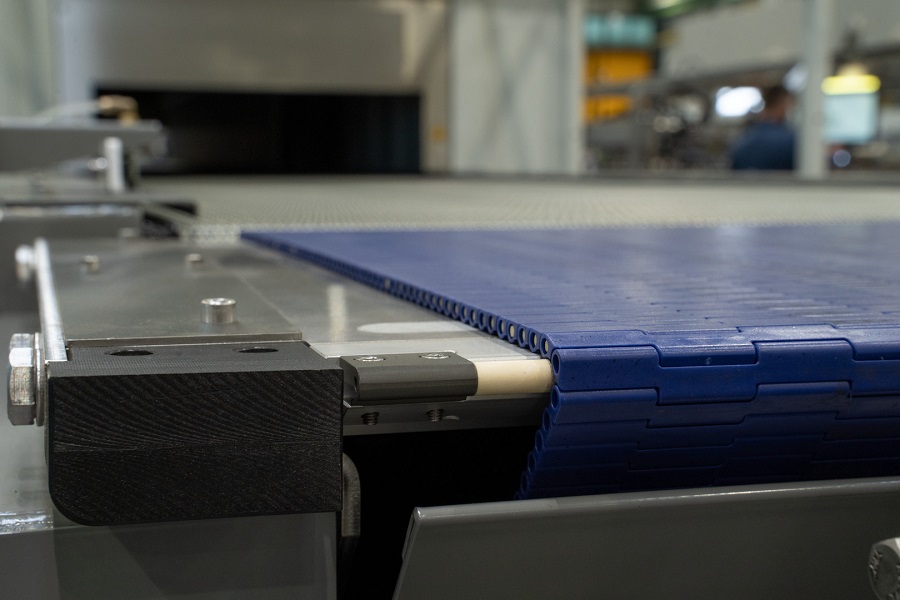

Los mejores resultados de las pruebas se obtuvieron con el material iglidur P210. Este material se caracteriza por su alta resistencia al desgaste, su bajo coeficiente de fricción y la consiguiente baja potencia de accionamiento de las cintas transportadoras. Como todos los materiales iglidur, es adecuado para operaciones sin mantenimiento y sin lubricación. Como también puede utilizarse en diversas aplicaciones, iglidur P210 cumplía todos los requisitos. Cuando se determinó que los rodillos para extremos de bandas transportadoras iglidur P210 superaban con creces la vida útil requerida de un año, Krones decidió instalarlos en la Variopac Pro.

«Nuestros sistemas se utilizan en todo el mundo y no fallan. Los rodillos para extremos de bandas transportadoras iglidur funcionan perfectamente y apenas presentan indicios de desgaste. Además, son fáciles de instalar y ahorran a nuestros clientes el tiempo de mantenimiento»

Transporte seguro de los productos a cualquier velocidad

Krones instala los rodillos transportadores iglidur en la Variopac Pro allí donde hay una transición entre dos cintas transportadoras o cadenas modulares de plástico. Debido a que los diámetros de los rodillos son pequeños, las cintas transportadoras y las cadenas modulares pueden desviarse una muy cerca de la otra, por lo que el espacio entre dos cintas es muy pequeño. Aspectos que parecen triviales son extremadamente importantes en la producción de bebidas. Si los envases de bebidas se inclinan durante la transición de una cinta a la siguiente porque el hueco es demasiado grande, el resultado podría ser una pérdida masiva de producción y una costosa y lenta limpieza . Una correa demasiado lenta aumenta este riesgo.

«Si, por ejemplo, se envasan bebidas que contienen azúcar, el coste y el esfuerzo de limpieza son inmensos si los envases se vuelcan y se rompen. Aunque el sistema funcione a baja velocidad, los rodillos iglidur evitan que los productos vuelquen, lo que permite envasar sin problemas incluso las botellas con bases de formas complejas, que son susceptibles de volcarse», afirma Werner.

Cuanto más rápido se desplace la cinta, menor será el riesgo de vuelco de los envases de bebidas. No obstante, gracias a la flexibilidad de Variopac Pro, funciona con la misma fiabilidad a 150 impulsos por minuto que a 20. Lo mismo ocurre con los componentes móviles y con los rodillos para extremos de bandas transportadoras iglidur.

El entorno y la velocidad juegan un papel importante

Según Werner, se pueden identificar varias tendencias futuras en la industria de los envases. Una de ellas es que el papel de los tamaños de los envases y la protección del medio ambiente es cada vez más importante, por lo que se aumentan las dimensiones de los productos y envases para reducir la cantidad de residuos.

«Estamos hablando de hasta 45 botellas de 0,5 litros cada una por paquete, lo que conlleva un gran peso y altas cargas para nuestros sistemas y para los rodillos para extremos de bandas transportadoras», explica Werner.

Por otro lado, la velocidad del sistema seguirá aumentando. Actualmente, el rendimiento de funcionamiento de un rodillo transportador en la Variopac Pro es de hasta 11.000 kilómetros al año dada una velocidad de la cinta de 0,34 m/s.

«Las velocidades de esta magnitud no son un problema para los rodillos transportadores iglidur P210, ya que hemos probado velocidades de hasta 1 m/s en nuestro laboratorio de pruebas. Trabajamos continuamente en el perfeccionamiento de nuestros productos y materiales para poder afrontar nuevos retos en el futuro», afirma Braun.